L'effet ignifuge des produits ignifuges et les mécanismes ignifuges

Les retardateurs de flamme sont une classe d'additifs qui peuvent empêcher l'inflammation des plastiques ou inhiber la propagation des flammes. En fonction de leur méthode d'utilisation, ils peuvent être divisés en deux catégories : de type additif et de type réactif : les retardateurs de flamme de type additif sont mélangés au plastique lors du traitement des plastiques et sont principalement utilisés pour les thermoplastiques.

Les retardateurs de flamme de type réactif sont liés chimiquement à la chaîne polymère sous forme de monomères au cours du processus de synthèse des polymères et sont principalement utilisés pour les plastiques thermodurcissables. Certains retardateurs de flamme de type réactif peuvent également être utilisés comme retardateurs de flamme de type additif.

Selon leur structure chimique, les retardateurs de flamme peuvent être divisés en classes inorganiques et organiques. Beaucoup de ces composés contiennent des halogènes et du phosphore, et certains contiennent de l'antimoine, du bore, de l'aluminium et d'autres éléments.

I. Effet ignifuge des retardateurs de flamme

La fonction des retardateurs de flamme est d'empêcher ou d'inhiber le taux de changements physiques ou chimiques lors de la combustion de matériaux polymères. Plus précisément, ces effets se manifestent des manières suivantes :

Le rôle de cet effet est de rendre difficile l’augmentation de la température des matériaux polymères. Par exemple, le borax contient dix molécules d’eau cristalline, et la libération de cette eau cristalline nécessite l’absorption de 141,8 kJ/mol de chaleur. Grâce à ce processus endothermique, l’augmentation de la température du matériau est supprimée, produisant ainsi un effet ignifuge. L'effet ignifuge de l'oxyde d'aluminium hydraté est également dû à l'effet endothermique de la déshydratation lors du chauffage.

De plus, les gouttelettes de fusion souvent produites lors de la pyrolyse de certains polymères thermoplastiques peuvent éliminer la chaleur de réaction en quittant la zone de combustion, ce qui procure également un certain effet ignifuge.

Le rôle de l'effet barrière est de former une couche protectrice stable à haute température, ou de se décomposer et de former une substance semblable à une mousse qui recouvre la surface du matériau polymère. Cette couche empêche la chaleur générée par la combustion de pénétrer à l’intérieur du matériau, rendant difficile la sortie des gaz combustibles produits par la décomposition thermique du polymère. Il agit également comme une barrière à l’air, inhibant ainsi la pyrolyse du matériau et obtenant l’effet ignifuge. Des composés tels que les esters de phosphate et les revêtements ignifuges intumescents peuvent fonctionner selon ce mécanisme.

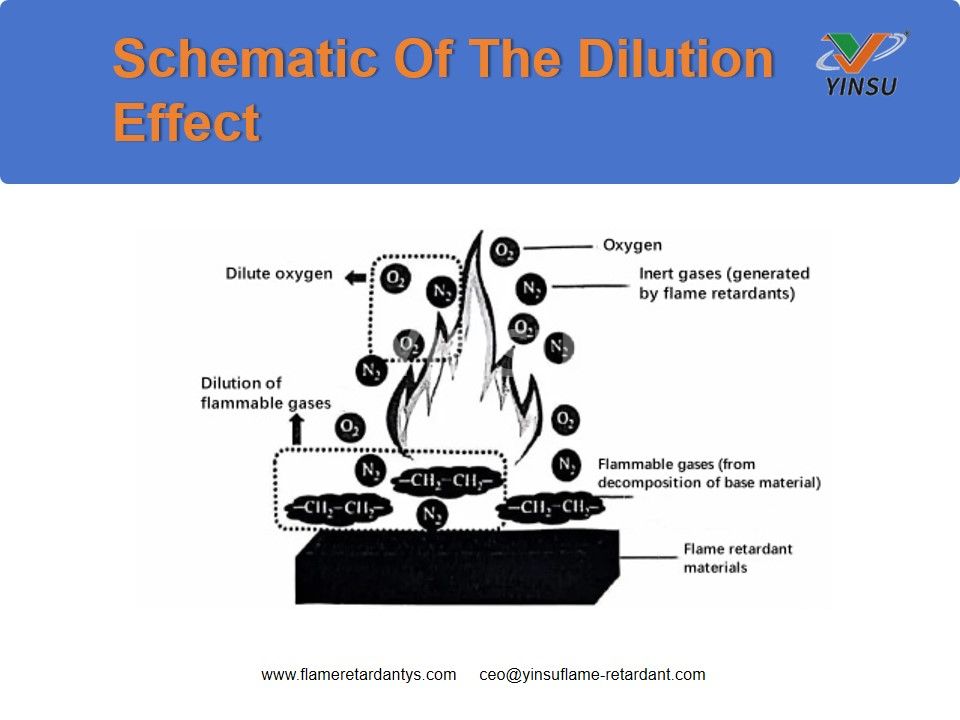

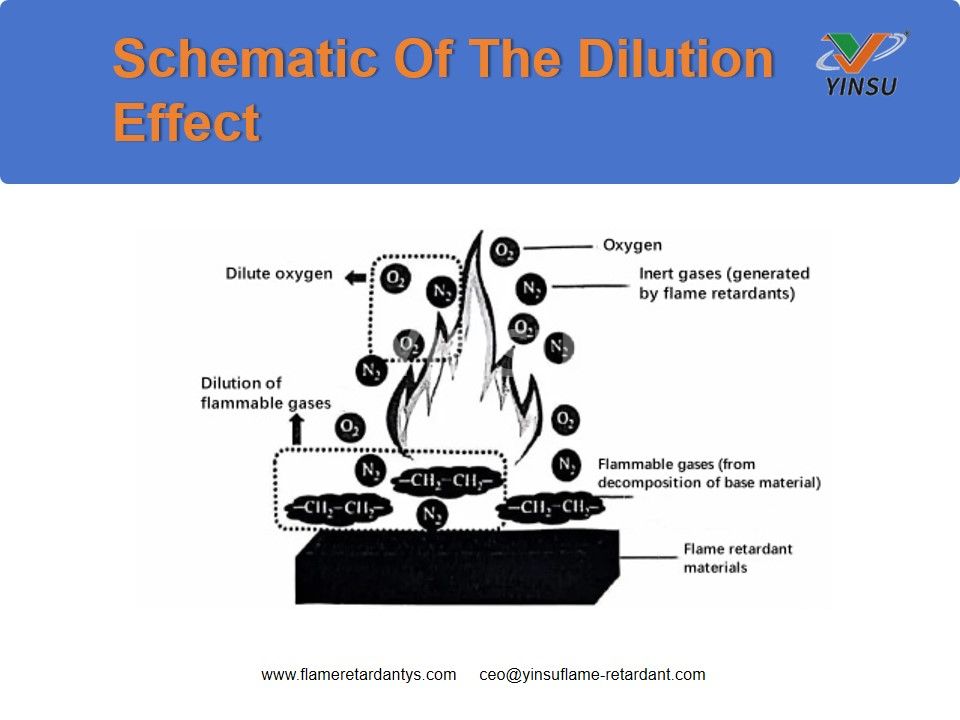

Les substances de ce type peuvent produire une grande quantité de gaz non combustibles lorsqu’elles se décomposent sous l’effet de la chaleur. Cela dilue les gaz combustibles produits par le matériau polymère et l'oxygène dans l'air à un niveau inférieur à la plage de concentration combustible, empêchant ainsi l'inflammation et la combustion du matériau polymère.

Les gaz qui peuvent agir comme agents diluants comprennent, entre autres, le CO2, le NH3, le HCl et le H2O. Les amines phosphoriques, le chlorure d'ammonium et le carbonate d'ammonium peuvent générer de tels gaz non combustibles lorsqu'ils sont chauffés.

Cet effet agit en modifiant le schéma de décomposition thermique des matériaux polymères, supprimant ainsi la génération de gaz inflammables. Par exemple, l’utilisation d’acides ou de bases pour provoquer des réactions de déshydratation dans la cellulose, conduisant à sa décomposition en charbon et en eau, ne produit pas de gaz inflammables et ne peut donc pas s’enflammer ni brûler. Des composés tels que le chlorure d'ammonium, les amines phosphoriques et les esters de phosphate peuvent se décomposer pour produire des substances qui catalysent la carbonisation des matériaux, atteignant ainsi l'objectif d'ignifugation.

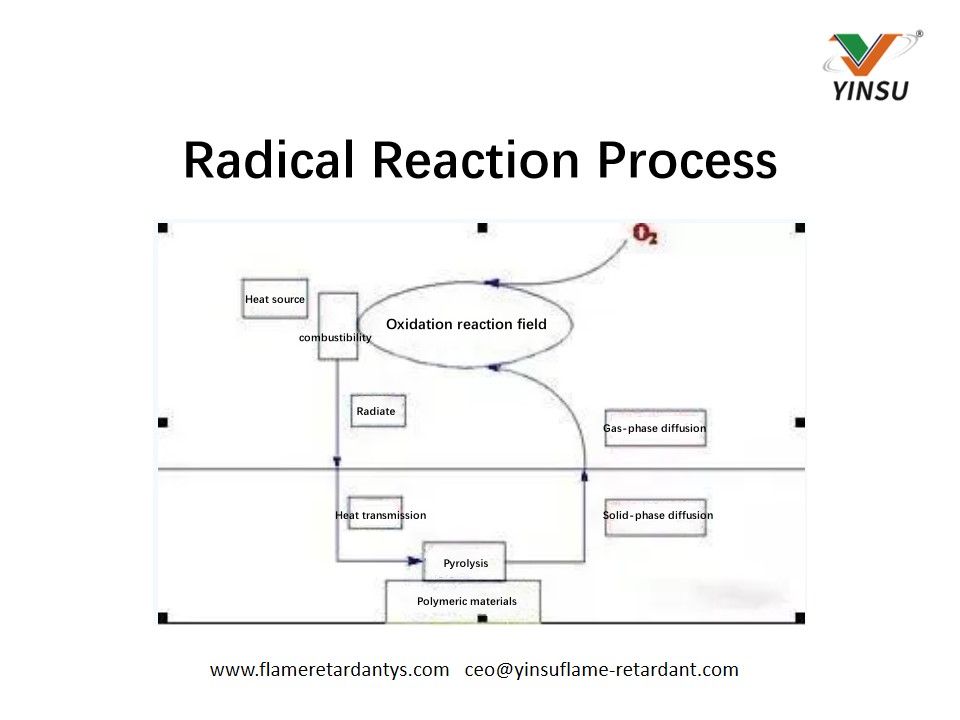

La combustion des polymères est avant tout une réaction en chaîne par radicaux libres. Certaines substances peuvent capturer des intermédiaires actifs dans la réaction de combustion, tels que HO•, H•, O•, HOO•, etc., inhibant la réaction en chaîne des radicaux libres et réduisant la vitesse de combustion jusqu'à ce que la flamme s'éteigne. Les composés organiques halogènes couramment utilisés, tels que le brome et le chlore, possèdent cet effet inhibiteur.

La combustion des polymères est avant tout une réaction en chaîne par radicaux libres. Certaines substances peuvent capturer des intermédiaires actifs dans la réaction de combustion, tels que HO·, H·, ·O·, HOO·, etc., supprimant la réaction en chaîne des radicaux libres et réduisant la vitesse de combustion jusqu'à ce que la flamme s'éteigne. Les composés halogènes organiques couramment utilisés, notamment le brome et le chlore, possèdent cet effet inhibiteur.

II. Mécanisme ignifuge

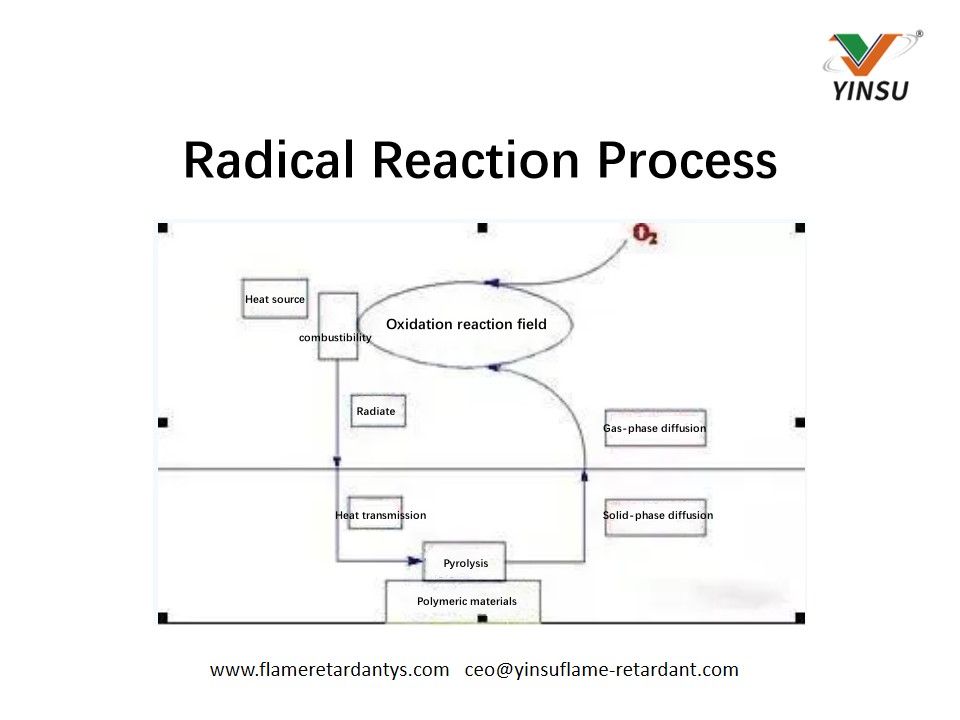

Le caractère ignifuge des matériaux est souvent obtenu grâce à des mécanismes tels que le retardateur de flamme en phase gazeuse, le retardateur de flamme en phase condensée et l'interruption de l'échange thermique.

L’ignifugation en phase gazeuse implique la suppression des radicaux libres qui favorisent la propagation des réactions de combustion, exerçant ainsi une fonction ignifuge. L'ignifugation en phase condensée fait référence au retard ou à la prévention de la décomposition thermique du polymère en phase solide, qui joue un rôle dans l'ignifugation. Le retardateur de flamme par interruption des échanges thermiques implique l'élimination d'une partie de la chaleur générée par la combustion des polymères, conduisant à un retardateur de flamme.

Cependant, la combustion et le retardement de flamme sont des processus très complexes impliquant de nombreux facteurs d'influence et de limitation. Il est difficile de classer strictement le mécanisme ignifuge d’un système ignifuge en un seul type. En fait, de nombreux systèmes ignifuges fonctionnent simultanément via plusieurs mécanismes.

Un système ignifuge en phase gazeuse fait référence à l’action ignifuge qui interrompt ou ralentit la réaction de combustion en chaîne dans la phase gazeuse. Les types de retardateur de flamme suivants relèvent du retardateur de flamme en phase gazeuse :

1. Lorsque des matériaux ignifuges sont chauffés ou brûlent, ils peuvent produire des inhibiteurs de radicaux libres, qui interrompent la réaction en chaîne de combustion.

2. Lorsque les matériaux ignifuges sont chauffés ou brûlés, ils génèrent de fines particules qui favorisent la combinaison de radicaux libres pour mettre fin à la réaction de combustion en chaîne.

3. Lorsque des matériaux ignifuges sont chauffés ou brûlent, ils libèrent une grande quantité de gaz inertes ou de vapeurs à haute densité. Les gaz inertes peuvent diluer l'oxygène et les combustibles gazeux et réduire la température des gaz combustibles, provoquant l'arrêt de la combustion. Les vapeurs à haute densité recouvrent le matériau combustible, l'isolant du contact avec l'air, étouffant ainsi la combustion.

Les composés contenant du phosphore volatils et à bas point d'ébullition, tels que le phosphate de trialkyle (R3PO), sont classés comme ignifuges en phase gazeuse. L'analyse par spectrométrie de masse a montré que le phosphate de triphényle et le phosphite de triphényle se décomposent dans la flamme en fragments de radicaux libres qui, comme les halogénures, capturent les radicaux libres H· et O·, supprimant ainsi la réaction en chaîne de combustion.

Lors de la combustion et de la pyrolyse du phosphore rouge, des radicaux P· se forment également, qui réagissent avec l'oxygène du polymère pour générer une structure d'ester de phosphate.

De plus, le système ignifuge intumescent peut également fonctionner en phase gazeuse. Les composés aminés contenus dans ce système peuvent se décomposer lors du chauffage pour produire du NH3, du H2O et du NO. Les deux premiers gaz peuvent diluer la concentration d'oxygène dans la zone de flamme, tandis que le second peut éteindre les radicaux libres nécessaires à la combustion, conduisant ainsi à l'arrêt de la réaction en chaîne.

Il s'agit de l'action ignifuge qui ralentit ou interrompt la décomposition thermique des matériaux ignifuges en phase condensée. Les types de retardateur de flamme suivants font tous partie du retardateur de flamme en phase condensée :

1. Les retardateurs de flamme ralentissent ou empêchent la décomposition thermique en phase condensée qui peut produire des gaz combustibles et des radicaux libres.

2. Dans les matériaux ignifuges, les charges inorganiques ayant une capacité thermique spécifique élevée absorbent et conduisent la chaleur, ce qui rend difficile pour le matériau d'atteindre sa température de décomposition thermique.

3. Les retardateurs de flamme se décomposent de manière endothermique lors du chauffage, ce qui ralentit ou arrête l'augmentation de la température des matériaux ignifuges.

4. Lorsque les matériaux ignifuges brûlent, une couche de carbone poreuse se forme à leur surface. Cette couche est difficile à brûler, assure une isolation et sépare l’oxygène. Il empêche également les gaz combustibles d’entrer dans la phase gazeuse de combustion, provoquant ainsi l’arrêt de la combustion. Pour maintenir une combustion continue, un mélange suffisant d’oxygène et de gaz combustibles est nécessaire. Si les radicaux libres générés par la coupure thermique sont interceptés et éliminés, la combustion ralentira ou sera interrompue.

Lorsque des thermoplastiques ignifuges contenant des composés organiques de brome comme ignifugeants brûlent, les réactions suivantes se produisent :

RH → R· + H· (Initiation de la réaction en chaîne)

HO· + CO = CO2 + H· (Propagation de la réaction en chaîne, une réaction hautement exothermique)

H· + O2 = HO· + O· (ramification de la réaction en chaîne)

O· + HBr = HO· + Br· (Transfert de la réaction en chaîne)

HO· + HBr = H2O + Br· (Terminaison de la réaction en chaîne)

Le radical HO·, hautement réactif, joue un rôle crucial dans le processus de combustion. Lorsque HO·est remplacé par Br·, moins réactif, la réaction radicalaire en chaîne prend fin.

Il s'agit du processus par lequel une partie de la chaleur générée par la combustion de matériaux ignifuges est éliminée, empêchant le matériau de maintenir sa température de décomposition thermique. Par conséquent, la production de gaz combustibles n’est pas soutenue, conduisant à une auto-extinction de la flamme.

Par exemple, lorsque les matériaux ignifuges sont soumis à une chaleur intense ou à une combustion, ils peuvent fondre. Le matériau fondu a tendance à s'égoutter, évacuant ainsi la majeure partie de la chaleur et réduisant la quantité de chaleur renvoyée au corps principal. Cela ralentit le processus de combustion et éventuellement la combustion peut cesser.

Par conséquent, les matériaux susceptibles de fondre ont généralement une plus faible combustibilité. Cependant, les gouttelettes chaudes qui s'écoulent peuvent enflammer d'autres substances, augmentant ainsi le risque d'incendie.

III. Mécanismes de plusieurs retardateurs de flamme typiques

Les retardateurs de flamme halogènes comprennent les retardateurs de flamme bromés et chlorés. Ils comptent parmi les retardateurs de flamme organiques les plus produits au monde.

La plupart des retardateurs de flamme halogènes sont des retardateurs de flamme bromés. Les retardateurs de flamme bromés produits industriellement peuvent être divisés en trois grandes catégories : les types additifs, réactifs et polymères, avec une grande variété de produits.

Il existe plus de 20 types de retardateurs de flamme bromés additifs, plus de 10 types de retardateurs de flamme bromés polymères et plus de 20 types de retardateurs de flamme bromés réactifs disponibles sur les marchés nationaux et internationaux.

Les principaux ignifugeants additifs comprennent le décabromodiphényléther (DBDPO), le tétrabromobisphénol A, le bis(2,3-dibromopropyl) éther (TBAB) et l'octabromodiphényléther (OBDPO), les ignifugeants réactifs comprennent principalement le tétrabromobisphénol A (TBBPA) et le 2,4,6-tribromophénol, les retardateurs de flamme polymères comprennent principalement le polystyrène bromé, l'époxy bromé et oligomères de carbonate de tétrabromobisphénol A.

La popularité des retardateurs de flamme bromés est principalement due à leur efficacité ignifuge élevée et à leur prix modéré.

En raison de la faible énergie de liaison de la liaison C-Br, la plupart des retardateurs de flamme bromés se décomposent à des températures comprises entre 200°C et 300°C, ce qui coïncide avec la plage de températures de décomposition des polymères couramment utilisés. Par conséquent, lorsque les polymères se décomposent, les retardateurs de flamme bromés commencent également à se décomposer. Ils peuvent capturer les radicaux produits lors de la décomposition des matériaux polymères, retardant ou inhibant ainsi la réaction en chaîne de combustion. Dans le même temps, le HBr libéré est un gaz ininflammable qui peut recouvrir la surface du matériau, agissant comme une barrière et diluant la concentration d’oxygène.

Ces retardateurs de flamme sont invariablement utilisés en combinaison avec des composés d'antimoine (trioxyde d'antimoine ou pentoxyde d'antimoine), et l'effet synergique améliore considérablement le caractère ignifuge. Les retardateurs de flamme halogènes exercent principalement leur action ignifugeante en phase gazeuse. L'halogénure d'hydrogène gazeux produit par la décomposition de composés halogénés est un gaz ininflammable ayant un effet diluant. Sa densité plus élevée forme un film gazeux qui recouvre la surface de la phase solide des matériaux polymères, isolant l'air et la chaleur, fournissant ainsi un effet de protection.

Plus important encore, l’halogénure d’hydrogène peut inhiber la réaction en chaîne de la combustion des matériaux polymères, agissant ainsi pour éliminer les radicaux libres. En prenant comme exemple les composés bromés, le mécanisme d’inhibition des réactions en chaîne des radicaux libres est le suivant :

Ignifuge bromé → Br ·

Br·+RH→R·+HBr

HO · + HBr = H2O + Br ·

Lorsque des retardateurs de flamme bromés sont ajoutés à des matériaux polymères et exposés au feu ou à la chaleur, ils subissent des réactions de décomposition, générant des radicaux brome (Br·). Ces radicaux réagissent avec les matériaux polymères pour produire du bromure d'hydrogène (HBr). HBr réagit alors avec les radicaux hydroxyles (OH·) hautement réactifs, ce qui non seulement régénère Br mais réduit également la concentration de radicaux OH·. Ce processus inhibe la réaction en chaîne de la combustion, ralentit la vitesse de combustion et finit par éteindre le feu.

Cependant, lors d'incendies, la décomposition et la combustion de ces matériaux produisent de grandes quantités de fumée et de gaz corrosifs toxiques, conduisant à des « catastrophes secondaires ». Les produits de combustion, qui sont des composés halogénés, ont une longue durée de vie dans l'atmosphère et sont difficiles à éliminer. une fois libéré dans l’atmosphère. Cela pollue gravement l’environnement atmosphérique et appauvrit la couche d’ozone. De plus, les produits de combustion et de pyrolyse de matériaux polymères contenant des retardateurs de flamme bromés, tels que les éthers diphényliques polybromés, contiennent des substances toxiques telles que les dibenzo-p-dioxines polybromées (PBDD) et les dibenzofuranes polybromés (PBDF). En septembre 1994, l'Environmental Protection Agency des États-Unis a évalué ces substances et confirmé leur toxicité pour les humains et les animaux.

Le phosphore et ses composés sont utilisés depuis longtemps comme ignifugeants et leurs mécanismes ignifuges ont été largement étudiés. Initialement, il a été observé que les matériaux traités avec des retardateurs de flamme contenant du phosphore produisaient une quantité importante de charbon lors de la combustion, réduisant ainsi la production de substances volatiles combustibles et réduisant considérablement la perte de poids thermique lors de la combustion. Cependant, la densité de fumée lors de la combustion des matériaux ignifuges augmente par rapport aux matériaux non traités.

Sur la base de ces observations, plusieurs mécanismes ignifuges ont été proposés. Les effets ignifuges des composés du phosphore peuvent être divisés en mécanismes en phase condensée et en phase vapeur. Les ignifugeants organiques au phosphore exercent principalement leurs effets en phase condensée et leur mécanisme est le suivant :

Lors de la combustion, les composés du phosphore se décomposent pour former un film liquide ininflammable d'acide phosphorique, dont le point d'ébullition peut atteindre 300°C. L'acide phosphorique se déshydrate ensuite pour former de l'acide pyrophosphorique, qui polymérise pour produire de l'acide polyphosphorique.

Dans ce processus, non seulement la couche de revêtement formée par l'acide phosphorique fournit un effet de protection, mais l'acide polyphosphorique, étant un acide fort et un puissant agent déshydratant, provoque la déshydratation et la carbonisation du polymère. Cela modifie le mode de combustion du polymère et forme une couche de carbone à sa surface pour isoler l'air, exerçant ainsi un effet ignifuge plus fort.

Le caractère ignifuge des retardateurs de flamme au phosphore se manifeste principalement dans la phase initiale de décomposition du polymère lors d'un incendie. Ils favorisent la déshydratation et la carbonisation des polymères, réduisant ainsi la quantité de gaz combustibles produits par décomposition thermique et formant une couche de carbone qui isole l'air extérieur et la chaleur.

En règle générale, les retardateurs de flamme au phosphore sont plus efficaces pour les polymères contenant de l'oxygène et sont principalement utilisés dans les polymères contenant des groupes hydroxyle, tels que la cellulose, le polyuréthane et le polyester. Pour les polymères d'hydrocarbures ne contenant pas d'oxygène, l'efficacité des retardateurs de flamme au phosphore est relativement faible.

Les retardateurs de flamme au phosphore agissent également comme des piégeurs de radicaux. La spectrométrie de masse a révélé que tout composé contenant du phosphore forme du PO· lors de la combustion du polymère. Il peut se combiner avec des atomes d’hydrogène dans la région de la flamme, jouant ainsi un rôle dans la suppression de la flamme.

De plus, l'eau produite pendant le processus d'ignifugation des ignifugeants au phosphore peut, d'une part, abaisser la température de la phase condensée et, d'autre part, diluer la concentration de substances combustibles dans la phase vapeur, améliorant ainsi l'ignifugation. effet.

Les retardateurs de flamme inorganiques comprennent ceux à base d'hydroxyde d'aluminium, d'hydroxyde de magnésium, de graphite expansible, de sels de borate, d'oxalate d'aluminium et de sulfure de zinc.

L'hydroxyde d'aluminium et l'hydroxyde de magnésium sont les principaux types de retardateurs de flamme inorganiques, caractérisés par leur non-toxicité et leur faible émission de fumée. Ils absorbent une grande quantité de chaleur de la zone de combustion lors de la décomposition thermique, abaissant la température en dessous de la température critique de combustion, conduisant à une auto-extinction. Les oxydes métalliques générés après la décomposition ont généralement des points de fusion élevés et une bonne stabilité thermique, formant une barrière à la surface de la phase solide de combustion pour bloquer la conduction thermique et le rayonnement, exerçant ainsi un effet ignifuge. De plus, la décomposition produit une grande quantité de vapeur d’eau, qui dilue les gaz combustibles et contribue également à l’ignifugation.

L'oxyde d'aluminium hydraté a une bonne stabilité thermique et peut être transformé en AlO(OH) lorsqu'il est chauffé à 300°C pendant 2 heures. Il ne produit pas de gaz nocifs au contact des flammes et peut neutraliser les gaz acides dégagés lors de la pyrolyse des polymères. Il présente les avantages d’une faible émission de fumée et d’un faible coût, ce qui en fait une variété importante parmi les retardateurs de flamme inorganiques. Lorsqu'il est chauffé, l'oxyde d'aluminium hydraté libère de l'eau chimiquement liée, absorbant la chaleur de combustion et abaissant la température de combustion. Les deux eaux cristallines jouent principalement un rôle dans l'ignifugation, et le produit déshydraté est de l'oxyde d'aluminium actif, qui peut favoriser la formation d'une couche de charbon dense dans certains polymères lors de la combustion, fournissant ainsi un effet ignifuge en phase condensée. Grâce à ce mécanisme, on sait qu'une plus grande quantité d'oxyde d'aluminium hydraté doit être utilisée comme ignifugeant.

La principale variété de retardateurs de flamme à base de magnésium est l’hydroxyde de magnésium, qui a été développé ces dernières années tant au niveau national qu’international. Il commence à subir une réaction de décomposition endothermique vers 340°C, atteignant une perte de poids maximale à 423°C, et la réaction de décomposition se termine à 490°C. Des études calorimétriques ont montré que la réaction absorbe une grande quantité d'énergie thermique (44,8 kJ/mol) et que l'eau générée absorbe également une quantité importante de chaleur, abaissant la température pour obtenir un caractère ignifuge. L'hydroxyde de magnésium a une meilleure stabilité thermique et de meilleures capacités de suppression de fumée que l'oxyde d'aluminium hydraté. Cependant, en raison de sa polarité de surface élevée et de sa faible compatibilité avec les matériaux organiques, il doit être traité en surface pour être un ignifugeant efficace. De plus, sa température de décomposition thermique est relativement élevée, ce qui le rend approprié pour l'ignifugation des matériaux thermodurcissables et d'autres polymères ayant des températures de décomposition plus élevées.

À haute température, les couches intercalées dans le graphite expansible se décomposent facilement et les gaz produits élargissent rapidement l'espacement des couches jusqu'à des dizaines, voire des centaines de fois, sa taille d'origine. Lorsque le graphite expansible est mélangé à des polymères, une couche de carbone résistante se forme à la surface du polymère sous l'action des flammes, exerçant ainsi un effet ignifuge.

Les retardateurs de flamme borate comprennent le borax, l'acide borique et le borate de zinc. Actuellement, le borate de zinc est le plus utilisé.

Le borate de zinc commence à libérer de l'eau cristalline à 300°C. En présence de composés halogènes, il forme des composés halogénés de bore et de zinc, qui inhibent et captent les radicaux hydroxyles libres, empêchant ainsi la réaction en chaîne de combustion. Il forme également une couche de recouvrement en phase solide qui isole l'oxygène environnant, empêchant la flamme de continuer à brûler et fournissant un effet de suppression de fumée.

Le borate de zinc peut être utilisé seul ou en combinaison avec d’autres retardateurs de flamme. Les principaux produits actuellement disponibles comprennent le borate de zinc à fines particules, le borate de zinc résistant à la chaleur, le borate de zinc anhydre et le borate de zinc à haute teneur en eau.

L'oxalate d'aluminium est une substance cristalline dérivée de l'hydroxyde d'aluminium à faible teneur alcaline. Lorsque les polymères contenant de l'oxalate d'aluminium brûlent, ils libèrent H2O, CO et CO2 sans générer de gaz corrosifs. L'oxalate d'aluminium réduit également la densité de la fumée et le taux de génération de fumée. En raison de sa faible teneur en alcalins, il n’affecte pas les performances électriques des matériaux lorsqu’il est utilisé pour l’ignifugation des revêtements de fils et de câbles.

Cinq types de retardateurs de flamme à base de sulfure de zinc ont été développés, dont quatre sont utilisés pour le PVC rigide et un pour le PVC souple, les polyoléfines et le nylon. Ces retardateurs de flamme peuvent améliorer la résistance du matériau au vieillissement et avoir une bonne compatibilité avec les fibres de verre, améliorant ainsi la stabilité thermique des polyoléfines.

Lorsque des retardateurs de flamme contenant des halogènes sont utilisés en combinaison avec des retardateurs de flamme contenant du phosphore, un effet synergique significatif est observé. Pour l'effet synergique halogène-phosphore, il est proposé que la combinaison d'halogènes et de phosphore puisse favoriser la décomposition de chacun et former des composés halogène-phosphore et leurs produits de transformation tels que PBr3, PBr· et POBr3, qui ont un pouvoir ignifuge plus fort que lorsque utilisé seul.

Des recherches utilisant des méthodes telles que la chromatographie en phase gazeuse de pyrolyse, l'analyse thermique différentielle, la calorimétrie différentielle à balayage, la mesure de l'indice d'oxygène et l'observation de la programmation de la température des retardateurs de flamme ont montré que lorsque les halogènes et le phosphore sont utilisés ensemble, la température de décomposition des retardateurs de flamme est légèrement inférieure à celle obtenue lorsque utilisé seul, et la décomposition est très intense. Le nuage de fumée formé par les composés chlorophosphorés et leurs produits d'hydrolyse dans la zone de combustion peut persister plus longtemps dans la zone de combustion, formant une puissante couche d'isolation en phase gazeuse.

Le mécanisme d’interaction entre le phosphore et l’azote n’est pas entièrement compris. On pense généralement que les composés azotés (tels que l'urée, le cyanamide, la guanidine, le dicyandiamide et l'hydroxyméthylmélamine) peuvent favoriser la réaction de phosphorylation de l'acide phosphorique avec la cellulose. L'amine phosphorique formée est plus susceptible de réagir avec la cellulose pour former un ester, et cet ester présente une meilleure stabilité thermique que l'ester phosphorique. Le système ignifuge phosphore-azote peut favoriser la décomposition des sucres à des températures plus basses pour former du charbon et de l'eau, et augmenter la production de résidus de charbon, améliorant ainsi le caractère ignifuge. Les composés de phosphore et d'azote forment une couche de charbon en expansion à haute température, qui agit comme une couche protectrice isolante et bloquant l'oxygène. Les composés azotés agissent comme agents moussants et activateurs de charbon. L'analyse des éléments de base montre que les résidus contiennent de l'azote, du phosphore et de l'oxygène, qui forment des substances amorphes thermiquement stables à la température de la flamme, comme le verre, servant de couche protectrice isolante pour la cellulose.

Le trioxyde d'antimoine ne peut pas être utilisé seul comme ignifugeant (sauf pour les polymères contenant des halogènes), mais lorsqu'il est utilisé en combinaison avec des ignifugeants halogènes, il a un effet synergique significatif. En effet, en présence d'halogènes, le trioxyde d'antimoine génère lors de la combustion des composés d'antimoine halogénés tels que SbCl3 et SbBr3. Ces composés ont une densité relative élevée et recouvrent la surface du polymère, fournissant un effet de protection, et captent également les radicaux libres en phase gazeuse. Par exemple, lorsque le trioxyde d'antimoine est utilisé avec des retardateurs de flamme chlorés, les composés chlorés se décomposent pour libérer du chlorure d'hydrogène, qui réagit avec le trioxyde d'antimoine pour former du trichlorure d'antimoine et du chloroxyde d'antimoine. Le chlorooxyde d'antimoine se décompose davantage lors du chauffage pour continuer à former du trichlorure d'antimoine.

Le borate de zinc hydraté a un bon effet synergique lorsqu’il est utilisé en combinaison avec des retardateurs de flamme halogènes. Dans des conditions de combustion, eux et leurs produits de pyrolyse interagissent les uns avec les autres, permettant à presque tous les éléments ignifuges d'exercer leurs effets ignifuges. Le borate de zinc hydraté réagit avec les retardateurs de flamme halogènes pour former du zinc dihalogéné et du bore trihalogéné, qui peuvent capturer HO· et H· dans la phase gazeuse et former une couche d'isolation vitreuse dans la phase solide, fournissant une isolation thermique et une isolation de l'oxygène. L'eau générée dilue l'oxygène dans la zone de combustion et évacue la chaleur de réaction, exerçant ainsi un effet ignifuge important.

Les retardateurs de flamme intumescents sont principalement composés de trois parties : un agent de carbonisation (source de carbone), un catalyseur de carbonisation (source d'acide) et un agent gonflant (source de gaz).

L'agent de carbonisation sert de source de carbone pour la formation d'une couche de carbone expansée et poreuse. Il s'agit généralement d'une substance riche en carbone avec de multiples groupes fonctionnels (tels que -OH), et le pentaérythritol (PER) et ses diols et triols sont couramment utilisés comme agents de carbonisation.

Le catalyseur de carbonisation est généralement un composé qui peut libérer de l'acide inorganique dans des conditions de chauffage. L’acide inorganique doit avoir un point d’ébullition élevé et ne pas avoir un pouvoir oxydant trop fort. Le polyphosphate d'ammonium (APP) est un catalyseur de carbonisation couramment utilisé.

L'agent gonflant est un composé qui libère des gaz inertes lors du chauffage, généralement des composés d'amine et d'amide, tels que l'urée, la mélamine, le dicyandiamide et leurs dérivés.

Les critères de sélection pour chaque composante sont les suivants :

Source d'acide : Pour être pratique, la source d'acide doit être capable de déshydrater les polyols contenant du carbone. Nous ne voulons pas que la réaction de déshydratation se produise avant un incendie, c'est pourquoi les sources d'acide couramment utilisées sont les sels ou les esters. La libération d'acide de la source d'acide doit se produire à une température plus basse, notamment en dessous de la température de décomposition du polyol. Si la partie organique contribue à la carbonisation, l’utilisation de composés organiques du phosphore est plus efficace.

Source de carbone : L'efficacité de la source de carbone est liée à sa teneur en carbone et au nombre de groupes hydroxyles actifs. La source de carbone doit réagir avec le catalyseur à une température plus basse avant sa propre décomposition ou celle de la matrice.

Source de gaz : L'agent moussant doit se décomposer à une température appropriée et libérer une grande quantité de gaz. Le moussage doit se produire après la fusion et avant la solidification. La température appropriée dépend du système. Pour les systèmes polymères ignifuges intumescents spécifiques, parfois les trois composants n'ont pas besoin d'être présents simultanément, parfois le polymère lui-même peut agir comme l'un des éléments. L'utilisation des critères ci-dessus peut prédire l'efficacité de la plupart des systèmes.

Lorsque les retardateurs de flamme intumescents sont chauffés, l'agent de carbonisation se déshydrate pour former du carbone sous l'action du catalyseur de carbonisation. Le matériau carbonisé forme une couche de carbone poreuse à structure fermée en raison du gaz libéré par la décomposition de l'agent gonflant. Une fois formé, il est incombustible et peut affaiblir la conduction thermique entre le polymère et la source de chaleur, ainsi qu'empêcher la diffusion des gaz. Une fois que la combustion ne reçoit pas suffisamment de carburant et d’oxygène, le polymère en combustion s’éteindra automatiquement.

La formation de cette couche de carbone implique les étapes suivantes :

À des températures plus basses, la source d'acide libère de l'acide inorganique qui peut estérifier les polyols et agir comme agent déshydratant.

À une température légèrement supérieure à la libération d'acide, une estérification se produit et l'amine présente dans le système peut agir comme catalyseur d'estérification.

Le système fond avant ou pendant l'estérification.

La vapeur d'eau produite par la réaction et les gaz non combustibles générés par la source de gaz provoquent l'expansion et la mousse du système fondu.

À mesure que la réaction touche à sa fin, le système se gélifie et se solidifie, formant finalement une couche poreuse de mousse de carbone.

Sur la base de la discussion ci-dessus, il peut sembler que tout composé contenant ces groupes fonctionnels peut mousser, à des degrés divers, mais cela est incorrect. Pour mousser, chaque étape de la réaction doit se produire presque simultanément mais doit se dérouler dans un ordre strict.

Les retardateurs de flamme intumescents peuvent également avoir un effet ignifuge en phase gazeuse, car le système phosphore-azote-carbone peut produire du NO et du NH3 lors du chauffage, qui peuvent également se combiner avec des radicaux libres pour mettre fin à la réaction en chaîne de combustion.

Les principaux composants du système ignifuge intumescent peuvent être divisés en trois parties : source d'acide, source de carbone et source de gaz :

La source d'acide est généralement un acide inorganique ou un composé qui génère de l'acide inorganique lorsqu'il est chauffé à 100-250°C, tel que l'acide phosphorique, l'acide sulfurique, l'acide borique, divers sels de phosphate d'ammonium, les esters de phosphate et les sels de borate, etc.

La source de carbone (agent de carbonisation) constitue la base de la formation d'une couche carbonisée en mousse et est généralement un composé polyhydroxy riche en carbone, tel que l'amidon, le pentaérythritol et ses dimères et trimères, ainsi que des résines organiques contenant des groupes hydroxyle, etc.

La source de gaz (source de soufflage) est principalement constituée de composés aminés ou aminés, tels que la mélamine, le dicyandiamide et le polyphosphate d'ammonium, etc.

La structure de la couche de carbone intumescente est complexe et influencée par de nombreux facteurs. La structure chimique et les propriétés physiques de la matrice polymère, la composition du retardateur de flamme intumescent, les conditions de combustion et de pyrolyse (telles que la température et la teneur en oxygène) et la vitesse de réaction de réticulation, entre autres facteurs, peuvent tous affecter la structure de la couche de carbone intumescente.

L'effet de protection thermique de la couche de carbone intumescent dépend non seulement du rendement en coke, de la hauteur de la couche de carbone, de la structure de la couche de carbone et de la stabilité thermique de la couche de carbone protectrice, mais également de la structure chimique du La couche de carbone, notamment l'apparition de structures cycliques, augmente la stabilité thermique, en plus de la force des liaisons chimiques et du nombre de liaisons de réticulation.

Le mécanisme ignifuge du système ignifuge intumescent à source de gaz est généralement considéré comme un ignifuge en phase condensée. Premièrement, le polyphosphate d'ammonium se décompose lors du chauffage pour générer de l'acide phosphorique et de l'acide pyrophosphorique avec de forts effets déshydratants, qui provoquent l'estérification du pentaérythritol, puis sa déshydratation et sa carbonisation. La vapeur d'eau formée par la réaction et le gaz ammoniac libéré par la décomposition de la mélamine provoquent l'expansion de la couche de carbone, formant finalement une couche de carbone poreuse, isolant ainsi la conduction de l'air et de la chaleur, protégeant la matrice polymère et atteignant l'objectif ignifuge.

Les retardateurs de flamme intumescents ajoutés aux matériaux polymères doivent posséder les propriétés suivantes :

Bonne stabilité thermique, capable de résister à des températures supérieures à 200°C pendant le traitement du polymère, puisque la dégradation thermique libère une grande quantité de substances volatiles et forme des résidus, ce processus ne devrait pas affecter négativement le processus de moussage, ces retardateurs de flamme sont uniformément répartis dans le polymère. et peut former une couche de carbone expansé qui recouvre complètement la surface du matériau pendant la combustion, le retardateur de flamme doit avoir une bonne compatibilité avec le polymère à ignifuger, ne doit pas avoir d'effets indésirables avec le polymère et les additifs, et ne doit pas se détériorer excessivement. les propriétés physiques et mécaniques du matériau.

L'avantage des retardateurs de flamme intumescents par rapport aux retardateurs de flamme généraux est qu'ils sont sans halogène et sans oxyde d'antimoine : peu de fumée, moins toxiques et gaz non corrosifs, la couche de carbone générée par le retardateur de flamme intumescent peut adsorber le polymère fondu en combustion. , empêchant son écoulement et la propagation du feu.

Les sels d'ammonium ont une mauvaise stabilité thermique et libèrent du gaz ammoniac lorsqu'ils sont chauffés. Par exemple, le processus de décomposition du sulfate d’ammonium ((NH4)2SO4) est le suivant :

(NH4)2SO4 → NH4HSO4

NH4HSO4→H2SO4+NH3↑

Le gaz ammoniac libéré est un gaz non combustible qui dilue l’oxygène de l’air. Le H2SO4 formé agit comme un catalyseur de déshydratation et de carbonisation. On considère généralement que ce dernier effet est le principal.

Des expériences supplémentaires ont montré que le NH3 subit également la réaction suivante en cas d'incendie :

NH3 + O2 → N2 + H2O

Cette réaction s'accompagne de la formation de produits d'oxydation profonde tels que N2O4. On peut en déduire que le NH3 a non seulement un effet ignifuge physique, mais également un effet ignifuge chimique.

Les matériaux nanocomposites, bien que relevant de la catégorie des ignifugeants composites, possèdent des mécanismes distincts. Ces matériaux impliquent la dispersion d'un ou plusieurs composants à l'échelle nanométrique ou moléculaire dans la matrice d'un autre composant. La recherche dans ce domaine ne date que de quelques décennies.

Des expériences ont montré qu'en raison des dimensions ultrafines des nanomatériaux, les performances de divers types de matériaux nanocomposites sont considérablement améliorées par rapport à leurs homologues macroscopiques ou micrométriques. Cette amélioration comprend une stabilité thermique et un caractère ignifuge améliorés. Certains matériaux inorganiques lamellaires peuvent se fracturer en microzones structurelles à l'échelle nanométrique sous l'effet d'actions physiques et chimiques. L'espacement intercouche de ces matériaux est généralement de quelques à plusieurs nanomètres. Ils permettent non seulement à certains polymères de s'intercaler dans les espaces intercalaires à l'échelle nanométrique, formant des « nanocomposites intercalés », mais provoquent également l'expansion des couches inorganiques par le polymère, formant des « nanocomposites exfoliés » avec un rapport d'aspect élevé, qui sont uniformément dispersé dans la matrice polymère.

En utilisant les caractéristiques de composés inorganiques poreux ou en couches, des nanocomposites inorganiques/polymères peuvent être préparés. Lors de la décomposition thermique et de la combustion, ces matériaux peuvent former des structures multicouches de carbone et de sels inorganiques, qui agissent comme des barrières thermiques et empêchent la fuite des gaz combustibles, obtenant ainsi un caractère ignifuge. De plus, les nanocomposites inorganiques/polymères possèdent également des propriétés telles que la résistance à la corrosion, la prévention des fuites et la résistance à l'usure. Des progrès significatifs ont été réalisés dans la recherche de nanocomposites tels que le nanocomposite nylon/argile, le nanocomposite PS/argile, le nanocomposite PET/argile, le nanocomposite PBT/argile et le nanocomposite PP/argile.

L’étude de l’utilisation de composés de silicone comme ignifugeants a débuté au début des années 1980. En 1981, Kamber et coll. a publié un rapport de recherche montrant que le mélange de polycarbonate avec du polydiméthylsiloxane pourrait améliorer l'ignifugation.

Bien que le développement des retardateurs de flamme au silicium organique soit en retard par rapport à celui des retardateurs de flamme halogènes et phosphorés, les retardateurs de flamme au silicium organique, en tant que nouveau type de retardateur de flamme sans halogène, sont uniques en raison de leur excellent pouvoir ignifuge, de leur transformabilité et de leur respect de l'environnement.

Les ignifugeants organiques à base de silicium comprennent les huiles de silicone, les résines de silicone, les polyorganosiloxanes avec des groupes fonctionnels, les copolymères polycarbonate-siloxane, les matériaux composites acrylate-siloxane et les gels de silicone. Lorsqu'ils sont utilisés comme retardateurs de flamme dans des polymères, les retardateurs de flamme à base de silicium organique ont tendance à migrer vers la surface du matériau, formant un matériau polymère à gradient avec une couche superficielle riche en silicone.

Pendant la combustion, une couche protectrice inorganique unique, isolante et résistante à la chaleur, contenant des liaisons Si-O et Si-C, se forme. Cette couche empêche non seulement la fuite de produits de décomposition combustibles, mais inhibe également la décomposition thermique du polymère, obtenant ainsi un caractère ignifuge élevé, une faible émission de fumée et une faible toxicité.

Après avoir compris les effets ignifuges et les mécanismes de plusieurs ignifugeants typiques, il convient particulièrement de mentionner les ignifugeants fournis par YINSU Flame Retardant Company, tels que la série ignifuge au phosphore rouge, la série T composite d'antimoine et le remplacement du trioxyde d'antimoine T-30. Ces produits sont sans halogène, respectueux de l'environnement et très efficaces. Ces résultats innovants de R&D de YINSU Flame Retardant Company répondent aux besoins diversifiés du marché, offrent une variété d'options pour répondre aux différents besoins des clients et contribuent au développement des halogènes. -ignifugeants gratuits et respectueux de l’environnement.

Conclusion

YINSU Flame Retardant Company a développé avec succès une série de produits ignifuges très efficaces basés sur sa profonde force de R&D dans le domaine des retardateurs de flamme. Ces retardateurs de flamme intègrent pleinement les différents mécanismes ignifuges mentionnés ci-dessus, tels que le retardateur de flamme au phosphore rouge pour l'ignifugation en phase vapeur condensée, et sont capables d'apporter des solutions ciblées aux problèmes rencontrés par différents matériaux dans le processus de combustion. Par exemple, les retardateurs de flamme au phosphore rouge peuvent inhiber efficacement la réaction de combustion des matériaux et réduire la quantité de fumée et de gaz toxiques en capturant les radicaux libres, en générant une couche de couverture stable et en absorbant la chaleur pour se décomposer.

Les produits ignifuges de YINSU Flame Retardant Company ont non seulement d'excellentes propriétés ignifuges, mais prennent également en compte les propriétés physiques et les propriétés de traitement des matériaux, offrant ainsi aux clients des solutions pour réduire les coûts et augmenter l'efficacité tout en réalisant un retardateur de flamme efficace, qui est largement utilisé. dans une variété d'industries telles que les fils et câbles, l'électronique et les appareils électriques, les matériaux de construction, etc., et aider les clients à se démarquer dans la concurrence sur le marché.