On dit souvent que les plastiques ignifuges ont un CTI élevé et un fil à combustion élevée, de quoi s'agit-il exactement ?

Afin de garantir la sécurité de la vie et des biens des personnes, les pays du monde entier ont introduit des réglementations sur les équipements électroniques et électriques utilisés dans les matériaux isolants en plastique, les propriétés ignifuges, la résistance à la chaleur et les propriétés électriques, telles que des dispositions strictes.

Les produits électroniques et électriques destinés aux matériaux d'isolation en plastique pour la résistance thermique ignifuge et les performances électriques ont généralement deux exigences : un CTI élevé et un fil à combustion élevée.

Pour les amis qui fabriquent des produits électriques et électroniques, CTI, brûler du fil est un mot très courant. Mais pour le profane, c’est plus obscur et difficile à comprendre. Alors, que signifient exactement un CTI élevé et un fil de brûlure élevé ?

1. Qu'est-ce que la CTI

Le CTI est appelé Comparative Tracking lndex (CTI), qui est la tension maximale en V à laquelle la surface du matériau isolant peut supporter 50 gouttes d'électrolyte (solution aqueuse de chlorure d'ammonium à 0,1 %) sans former de traces de fuite.

En d’autres termes, CTI est la valeur de tension la plus élevée à laquelle la surface d’un plastique isolant peut résister à 50 gouttes d’un liquide conducteur dans des conditions sous tension sans créer de court-circuit de carbonisation. D’une manière générale, plus la valeur CTI d’un plastique isolant est élevée, meilleure est sa résistance aux fuites.

2. Pourquoi le test CTI ?

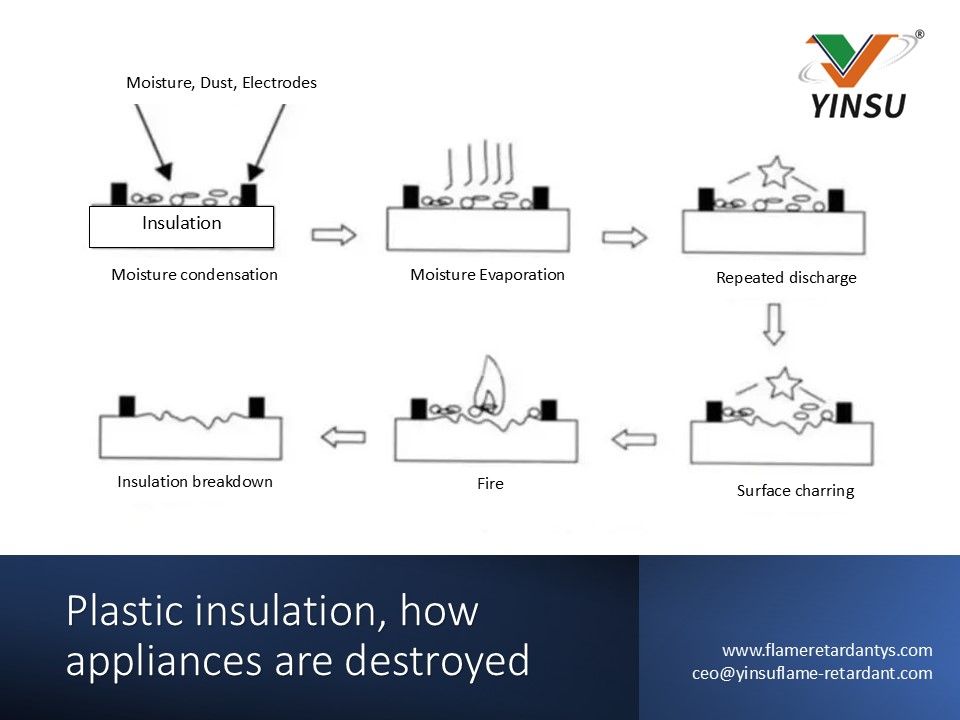

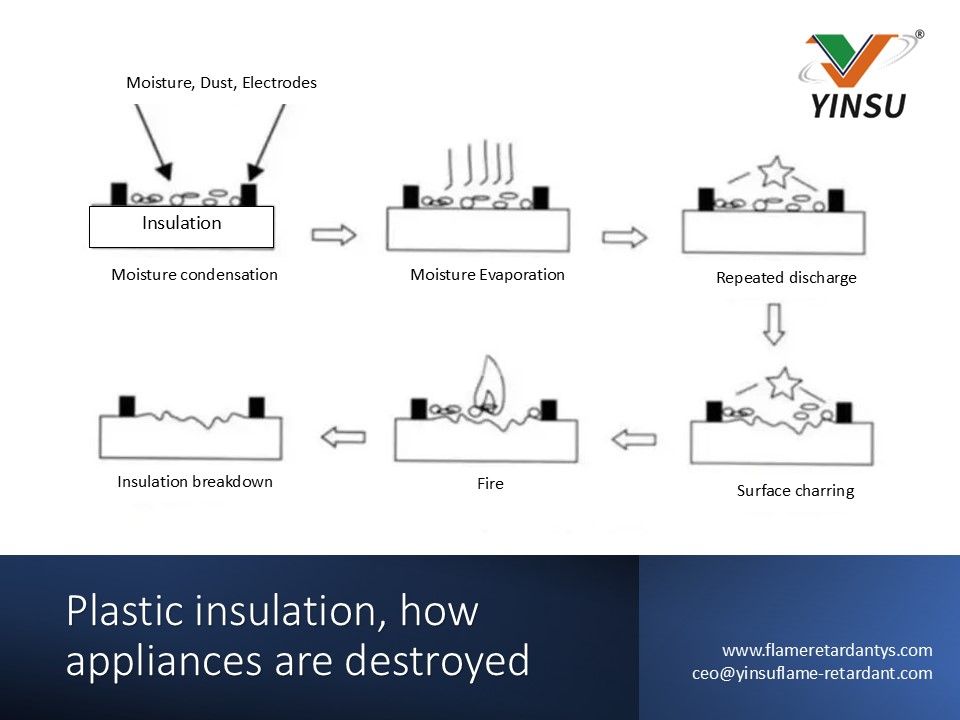

Les matériaux isolants en plastique présentent un phénomène de dommage électrique particulier : lorsque la surface du matériau est humide, qu'il y a des débris et que le champ électrique est suffisamment grand, la surface formera un chemin conducteur carbonisé et formera finalement un court-circuit, qui sera très probablement conduire à un incendie.

Le mécanisme est le suivant : lorsque la surface du matériau est relativement humide, qu'il y a des débris et que le champ électrique est suffisamment grand, la surface des débris peut être alimentée, la chaleur alimentée générée par l'évaporation de l'eau, puis la formation d'un matériau sec. bande (ne contient pas de ruban conducteur d'eau); en raison de l'évaporation de l'eau, une grande quantité de chaleur peut être emportée, la bande sèche ne contient pas d'eau, un grand nombre d'agrégation de chaleur ; assez de chaleur pour réaliser l'isolation de la carbonisation de la surface en plastique, la formation de carbonisation du chemin conducteur et finalement la formation de courts-circuits. Le court-circuit finit par se former.

CTI simule ce processus et mesure la tension minimale à laquelle un plastique isolant peut produire une trace de fuite, déterminant ainsi si le matériau est adapté à une utilisation dans un environnement particulier.

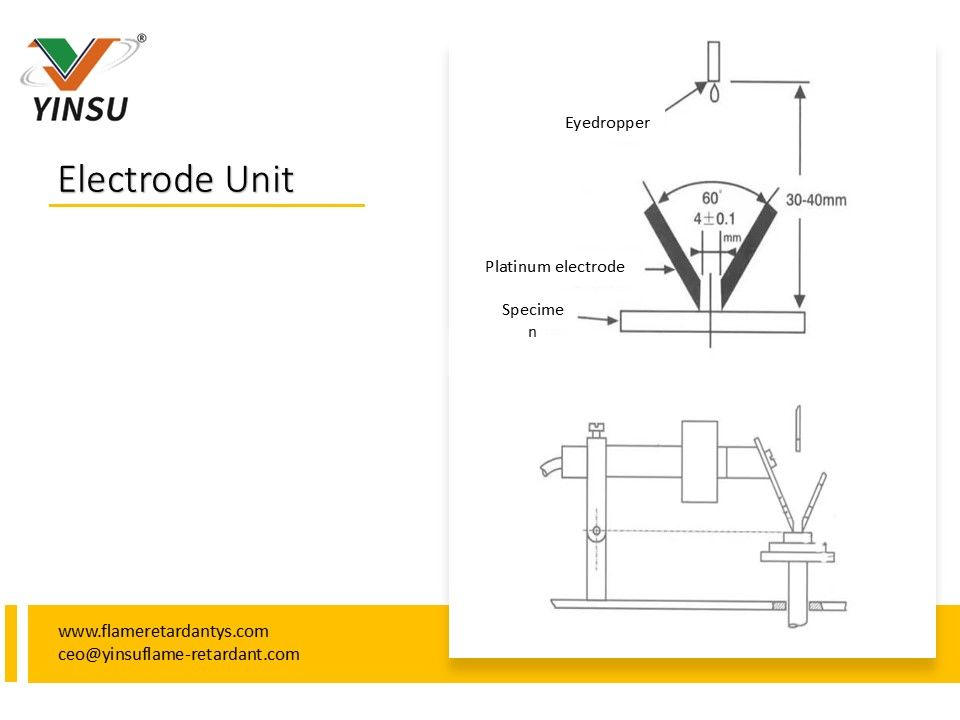

3. À quoi ressemblent les tests CTI ?

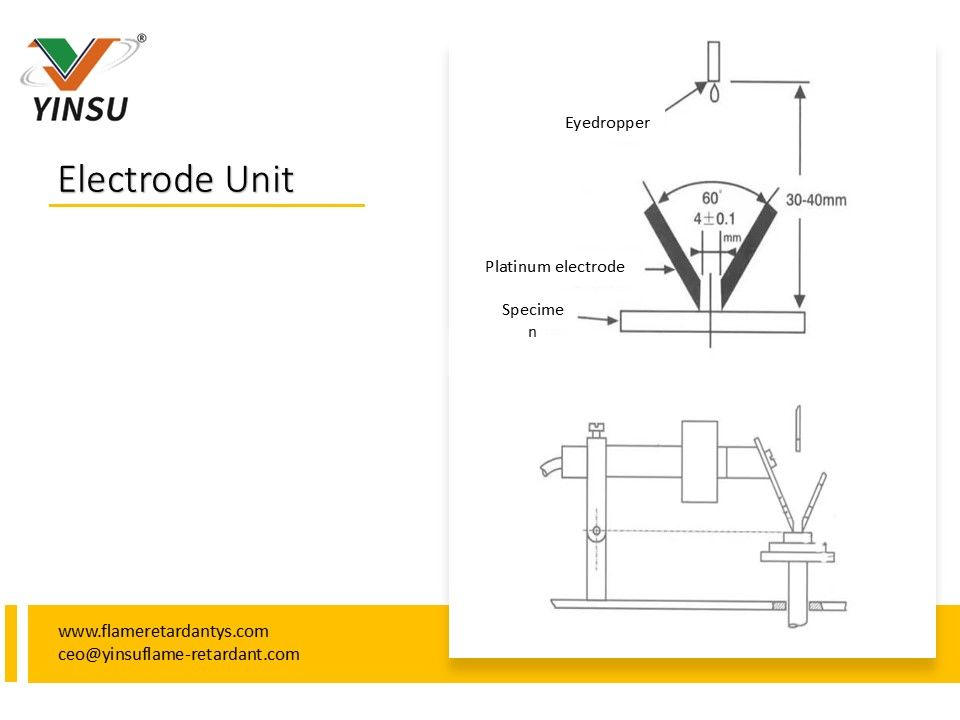

Comme le montre la figure : la figure supérieure montre le dispositif à électrodes et la figure inférieure montre l'équipement expérimental. La taille de l'échantillon doit être supérieure à 15 mm x 15 mm et l'épaisseur ne doit pas être inférieure à 3 mm ; la distance entre les deux électrodes doit être de 4,0 mm à 0,1 mm et l'angle de serrage est de 60° ; la hauteur de la bouche des gouttelettes et de l'échantillon doit être comprise entre 30 et 40 mm.

Une fois la configuration expérimentale installée, il est temps de tester :

Étant donné une tension (généralement de 300 V au démarrage), le contrôle de la taille des gouttelettes dans 20-23 mm³ est bon, les gouttelettes à un intervalle de 30 s Shi 5 s tombent sur la surface de l'échantillon ; jusqu'à la formation de traces électriques et de dommages ou jusqu'à la chute de 50 gouttes d'électrolyte jusqu'à.

Répétez le test en augmentant ou en diminuant la tension (de 25 V ou par multiples de 25 V) jusqu'à ce que deux tensions adjacentes soient obtenues (tension plus petite sans fuite après 50 chutes, tension plus élevée avec fuite) et déterminez la tension la plus petite comme valeur CTI du matériel.

4. Pourquoi améliorer le CTI ?

Avec le développement rapide de l'Internet des objets (IoT), les utilisateurs ont mis en avant des exigences de plus en plus strictes en matière de sécurité et de fiabilité du système électrique, ainsi que des exigences en matière de propriétés isolantes des matériaux telles que le vieillissement thermique, la flamme. le retardement, la rigidité diélectrique, le CTI et la compatibilité électromagnétique (CEM) ont considérablement augmenté.

L’exemple le plus typique est celui des véhicules électriques. Dans le processus d’électrification des véhicules, un CTI supérieur à 400 V est l’exigence la plus courante. Afin d'augmenter l'autonomie des véhicules électriques, il est nécessaire d'utiliser une tension continue plus élevée, ce qui nécessite des matériaux avec un CTI supérieur à 600 V, voire 700 V ou 800 V, afin de répondre aux exigences de la norme DIN 60664-1 pour le distance électrique et ligne de fuite.

Par conséquent, les ingénieurs en modification des matériaux doivent évaluer soigneusement ces exigences dès la phase de formulation afin d'augmenter la sécurité et la fiabilité du système électrique pour chaque application.

5. Quels sont les facteurs qui affectent le CTI ?

1) Matériau de base

Plus la teneur en carbone de la résine est élevée, plus le CTI est mauvais. PE, PP, PA6(66) ont tous un CTI d'environ 600 V, ce qui est lié à leur faible teneur en carbone. Au contraire, le PPS contenant des cycles benzéniques n'a qu'un CTI de 125 V, donc le système PPS/PA6/GF est meilleur que le PPS/GF. Étant donné que ce que l'on appelle l'indice relatif de trace de départ de fuite (CTI) est la trace formée par la carbonisation, tous les facteurs favorisant la carbonisation réduiront le CTI.

2) Additifs organiques à petites molécules

Parmi les additifs organiques, les retardateurs de flamme contenant du brome ont une grande influence sur le CTI. En effet, les retardateurs de flamme contenant du brome sont instables à la chaleur et se carbonisent facilement. De plus, les petites molécules organiques (en particulier les cires organiques) qui précipitent facilement à partir du retardateur de flamme sont également facilement carbonisées à la surface des produits en plastique.

3) Remplisseurs

Les charges, en particulier les charges feuilletées, peuvent recouvrir la surface du plastique, de sorte que la résine existe sous une forme discontinue, interrompant le chemin de carbonisation, ce qui n'est pas propice à la formation de canaux conducteurs (traînées de carbonisation).

4) Autres facteurs

- Qualité de la surface : la planéité, la finition et la propreté de la surface du plastique ainsi que d'autres facteurs affecteront également les performances de la trace de démarrage des fuites. Les défauts de surface, les rayures ou les contaminants peuvent entraîner une plus grande susceptibilité aux traces de fuite.

- Température et humidité : Les changements de température et d'humidité ambiantes peuvent avoir un effet sur la résistance des plastiques au marquage des fuites. À des températures ou à une humidité élevées, les plastiques peuvent être plus sensibles aux marquages de fuite.

- Sollicitations électriques : Les contraintes électriques auxquelles sont soumis les plastiques lors de leur utilisation, telles que la tension et le courant, peuvent également avoir un effet sur leur résistance au marquage de fuite. Des tensions ou des courants élevés peuvent augmenter le risque de marquage de fuite.

- Conditions d'utilisation : Les conditions d'utilisation des plastiques, comme leur exposition à des produits chimiques, aux rayons UV ou à l'abrasion mécanique, peuvent également affecter leur résistance au marquage des fuites.

En conclusion, le marquage des fuites est principalement causé par l'irrégularité du champ électrique dans les composants électriques, entraînant une décharge par contournement, qui à son tour provoque la génération et l'accumulation de carbone libre, entraînant un marquage des fuites du matériau isolant. Réduire la génération et l'accumulation de carbone libre provoquée par la décharge, augmenter la température de décomposition thermique de divers additifs et améliorer la brillance et la planéité de la surface des produits sont des moyens efficaces pour obtenir des valeurs CTI élevées pour les plastiques techniques modifiés.

6. À propos du test de fil brûlant

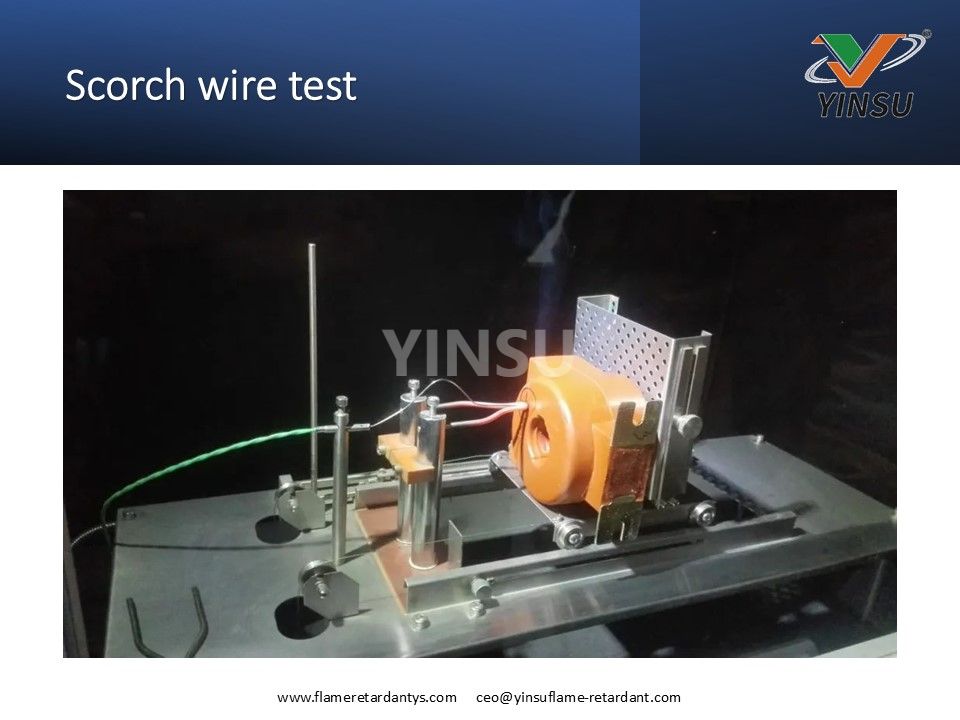

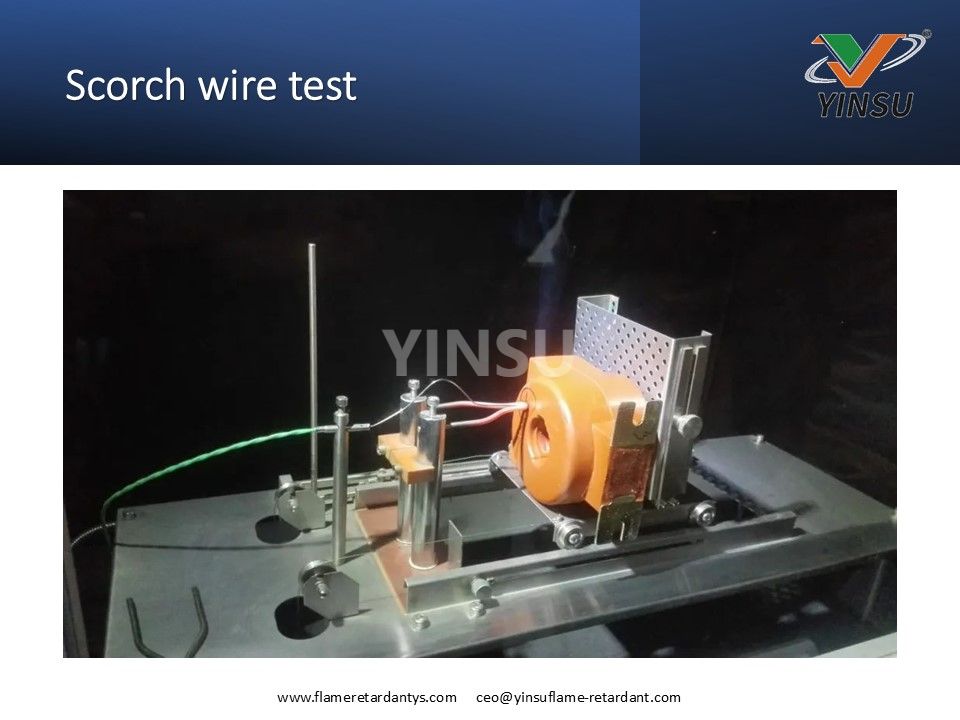

Le test du fil brûlé consiste à tester la stabilité des produits électriques et électroniques en fonctionnement, et le fil brûlé lui-même est en fait une spécification fixe de l'anneau de fil de résistance.

Le test est effectué en chauffant électriquement le fil à une température spécifiée, en permettant à la pointe du fil d'entrer en contact avec l'échantillon pendant une période de temps standardisée, puis en observant et en mesurant son état, la plage du test dépendant de la procédure de test spécifique. .

Il y a deux termes principaux impliqués dans le test au fil calciné :

Indice d'inflammabilité GWFI

Indice d'inflammabilité du fil incandescent (GWFI), température d'essai maximale d'un échantillon d'essai d'une épaisseur spécifiée lors de trois essais consécutifs, qui doit satisfaire à l'une des conditions suivantes :

- La flamme ou la combustion de l'échantillon d'essai s'éteint dans les 30 secondes suivant le retrait du fil brûlant, et le papier de soie d'emballage placé sous l'échantillon d'essai ne s'enflamme pas ;

- L'échantillon à tester ne s'enflamme pas.

La manière dont le GWFI est enregistré :

Par exemple, pour un échantillon d'essai de 3 mm d'épaisseur avec une température d'essai de 850°C, le GWFI est enregistré comme : GWFI : 850/3,0

Si aucune des conditions ci-dessus, ou les deux, n'est remplie, il est nécessaire de sélectionner une température d'essai inférieure et de répéter l'essai avec un nouvel échantillon d'essai.

Température d’inflammabilité GWIT

La température d'allumage du fil incandescent (GWIT) est une température supérieure de 25 K (30 K entre 900 ℃ et 960 ℃) à la température maximale du haut du fil calciné qui ne provoque pas l'inflammation de l'éprouvette de l'épaisseur spécifiée en trois épreuves consécutives.

En termes simples, le test GWIT est réussi tant qu'aucune inflammation ne se produit à la température de test (3 échantillons consécutifs) (25 ℃ sont ajoutés à la température lorsque le rapport est émis et 30 ℃ sont ajoutés à la température lorsque le test est effectué. à 900-960℃).

Méthode d'enregistrement GWIT :

Par exemple, pour un échantillon d'essai de 3,0 mm d'épaisseur, la température d'essai la plus élevée qui n'a pas provoqué d'inflammation est de 825 °C, alors enregistrée comme :

GWIT : 850/3,0 (Remarque : 850 ℃ = 825 ℃ + 25 ℃)

Remarque : ce qu'on appelle l'allumage, CEI pour la réglementation GWIT, fait référence au temps de combustion de plus de 5 secondes pour l'allumage, c'est-à-dire que tant que la flamme ne dépasse pas 5 secondes, veuillez prêter une attention particulière à ce point. à!

Selon la Commission électrotechnique internationale (CEI) de l'Union européenne, l'industrie doit mettre en œuvre les normes d'évaluation des tests ignifuges sur fil brûlant IEC60695, l'organisation CEI dans les normes de sécurité IEC60335 pour les appareils électroménagers et similaires mises en avant par les appareils sans surveillance utilisés à long terme. dans les parties en plastique, les propriétés ignifuges du matériau doivent respecter le niveau UL94V-0 et le matériau de contact du fil brûlant à 750 ℃ dans les 30 secondes ne s'enflamme pas ou le temps de combustion est inférieur à 5 secondes, c'est-à-dire que la température d'inflammation du fil brûlant est non allumé, le temps de flamme de 5 s. C'est-à-dire que la température d'inflammation du fil brûlant (GWIT) est supérieure à 750 ℃. Pour des composants spécifiques tels que les connecteurs, les interrupteurs à contact, les moteurs et les boîtiers de disjoncteurs, une température GWIT de 850°C et un indice d'inflammabilité du fil incandescent (GWFI) de 950°C sont également requis.

Conclusion

Dans le domaine des retardateurs de flammes, le test Scorch Wire est devenu un critère important pour mesurer la stabilité et la sécurité des matériaux à des températures élevées. Ce test évalue non seulement les contraintes thermiques qu'un matériau peut rencontrer dans des applications pratiques, mais prédit également sa fiabilité dans les équipements électroniques et électriques. La réussite du test au fil calciné à 850°C démontre que le matériau conserve son intégrité structurelle et fonctionnelle dans des conditions extrêmes, offrant ainsi une forte garantie d'utilisation sûre du produit.

Le retardateur de flamme au phosphore rouge 301Y et le retardateur de flamme pipérazine PPAP-15 de YINSU Flame Retardant ont passé avec succès le test de fil brûlé à 850 °C, qui met en évidence le professionnalisme et la force technologique de l'entreprise dans la recherche et le développement de retardateurs de flamme. Les hautes performances des 301Y et PPAP-15 lors du test Scorch Wire répondent non seulement aux besoins du marché en matériaux ignifuges hautes performances, mais démontrent également l'engagement de l'entreprise à améliorer la sécurité et le respect de l'environnement des matériaux. sécurité des matériaux et respect de l'environnement.

Les retardateurs de flamme qui réussissent ces tests offrent des choix de matériaux plus sûrs et plus fiables pour les secteurs de l'électricité et de l'électronique, de l'automobile, de la construction et de l'aérospatiale. Alors que la demande mondiale de matériaux ignifuges continue d'augmenter, Les retardateurs de flamme de YINSU continueront de jouer un rôle important dans la promotion de l'avancement des normes de sécurité de l'industrie et dans la protection de la vie et des propriétés des utilisateurs, et fourniront des solutions ignifuges efficaces et rentables pour différents clients.