Points de formulation et de conception en plastique modifié par le retard de la flamme

En tant qu'entreprise spécialisée dans la recherche et le développement de produits en plastique modifiés, notre flux de travail implique généralement plusieurs étapes clés chaque fois que nous entreprenons un nouveau projet. Initialement, nous déterminons le type de matériau, suivi par la compréhension des méthodes de moulage, des paramètres de performance technique (y compris l'utilisation des composants, le grade ignifuge, la couleur du produit, etc.) et toute exigence particulière concernant la fiabilité (durabilité).

Le cœur de la conception de la formulation réside dans la sélection de la résine, la combinaison des matières premières et des additifs, des ratios posologiques et des processus de mélange et de composition. Sur la base d'années d'expérience dans la conception de la formulation, les retardateurs de flamme Yinsu offrent les points clés suivants pour référence:

I. Déterminer le matériau

Si le client peut clairement spécifier le type de matériel, nous pouvons poursuivre un travail supplémentaire en fonction des exigences de matériaux spécifiques et des paramètres de propriété physique fournis par le client.

Si le client ne peut pas spécifier le type de matériau mais fournit des échantillons, nous pouvons effectuer des tests et des analyses pour identifier le matériau. Certains matériaux peuvent être identifiés en fonction de l'expérience ou des tests simples comme la combustion, tandis que d'autres peuvent nécessiter l'utilisation d'instruments analytiques pour une détermination précise, telle que la spectroscopie infrarouge.

Dans les cas où le client ne peut pas spécifier le type de matériel et ne fournit aucun échantillon, nous pouvons aider à la sélection des matériaux en fonction de notre expérience. La résine doit être choisie en fonction des exigences de performance spécifiées par le client. Par exemple, si une transparence élevée est nécessaire, des résines transparentes telles que AS, PS, PMMA ou PC doivent être considérées en premier. Si une résistance supplémentaire à haute température est nécessaire, PC serait le meilleur choix.

Différentes grades de la même résine peuvent avoir des différences significatives dans les propriétés, notamment la fluidité, la résistance à l'impact, la résistance à la traction et l'allongement. Par conséquent, il est essentiel de connaître bien les propriétés de diverses notes de résine de différents fabricants et d'accumuler de l'expérience par la recherche et la documentation continues.

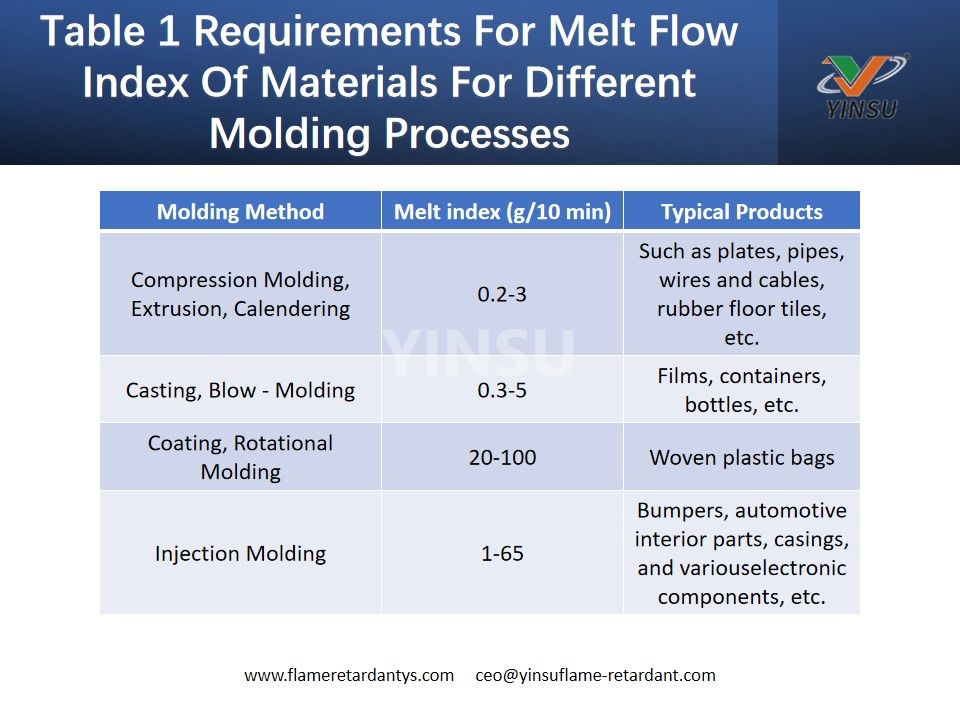

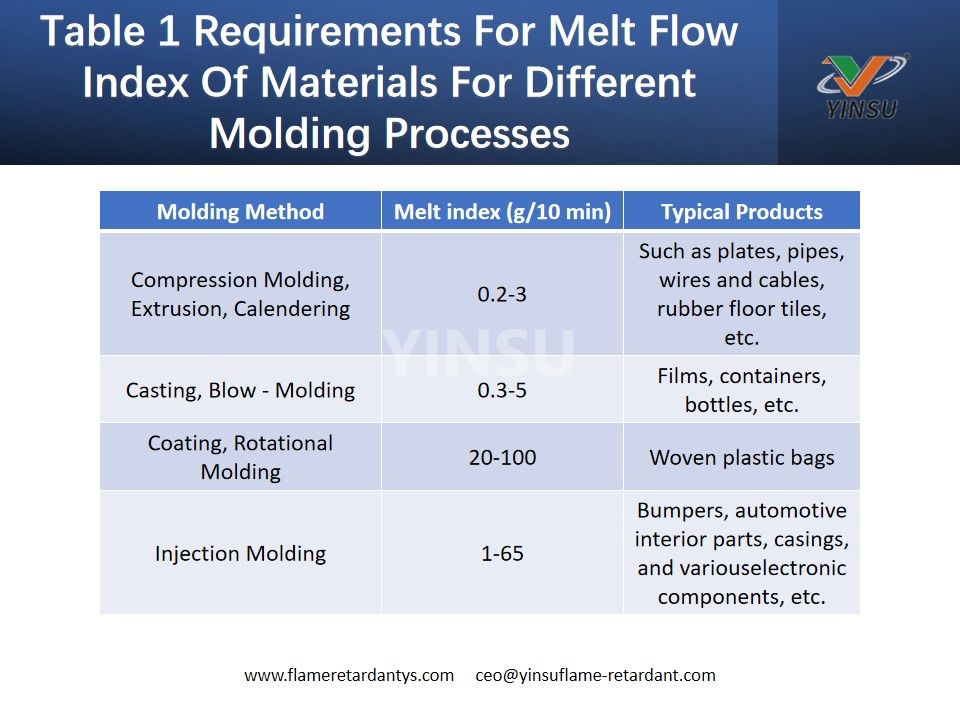

Ii Déterminer la méthode de moulage

Différentes méthodes de moulage ont des exigences variables pour la fluidité des matériaux, ce qui rend crucial la sélection de la fluidité de la résine de base. Dans les formulations, les viscosités de diverses résines de matières premières devraient être similaires pour assurer la transformation et le débit. Pour les matériaux avec des différences de viscosité significatives, il est nécessaire de réduire le gradient de viscosité. Par exemple, dans PA 66 durcissement et formulations ignifuges, PA 6 est souvent ajoutée pour ajuster la viscosité.

Même dans le même type de résine, la fluidité peut varier considérablement en raison des différences de poids et de structure moléculaires, résultant en divers grades. Les résines peuvent être classées par les méthodes de traitement en grade de moulage par injection, grade d'extrusion, grade de moulage par soufflage et grade de calendrier.

En comprenant ces facteurs, des matériaux appropriés et des résines de base peuvent être sélectionnés, jetant une base solide pour d'autres ajustements dans d'autres aspects de performance.

Iii. Déterminer les paramètres de performance technique

Les paramètres de performance technique comprennent les exigences fonctionnelles du composant, les propriétés physicochimiques, le grade ignifuge, la couleur et d'autres spécifications. Après avoir déterminé la méthode du matériau et du moulage, il est essentiel de comprendre davantage la fonction et le but spécifiques du produit du client. Par exemple, si le produit du client est un pare-chocs PP, il précise que le composant est une pièce relativement grande et que le matériau nécessitera une meilleure fluidité. Dans ce cas, nous sélectionnons une résine PP de copolymère à haut débit et à haut impact. Si le produit du client est un composant de compartiment moteur, l'accent se déplacerait vers des exigences telles que la résistance à haute température, la résistance à l'huile et le retard de flamme.

Comprendre les informations sur le produit du client peut définir plus spécifiquement la direction fonctionnelle de la formule modifiée et fournir une base pour sélectionner les matériaux et définir les exigences de performance. Les paramètres techniques des propriétés physicochimiques sont cruciaux pour la conception de la formule modifiée et peuvent être obtenus par le biais des exigences de propriété du client, diverses normes internationales ou nationales ou une analyse d'échantillons de test. Sélectionnez les matières premières et additifs appropriés en fonction des propriétés physicochimiques requises, en veillant à ce qu'elles exercent pleinement leurs effets prévus et respectent les normes requises.

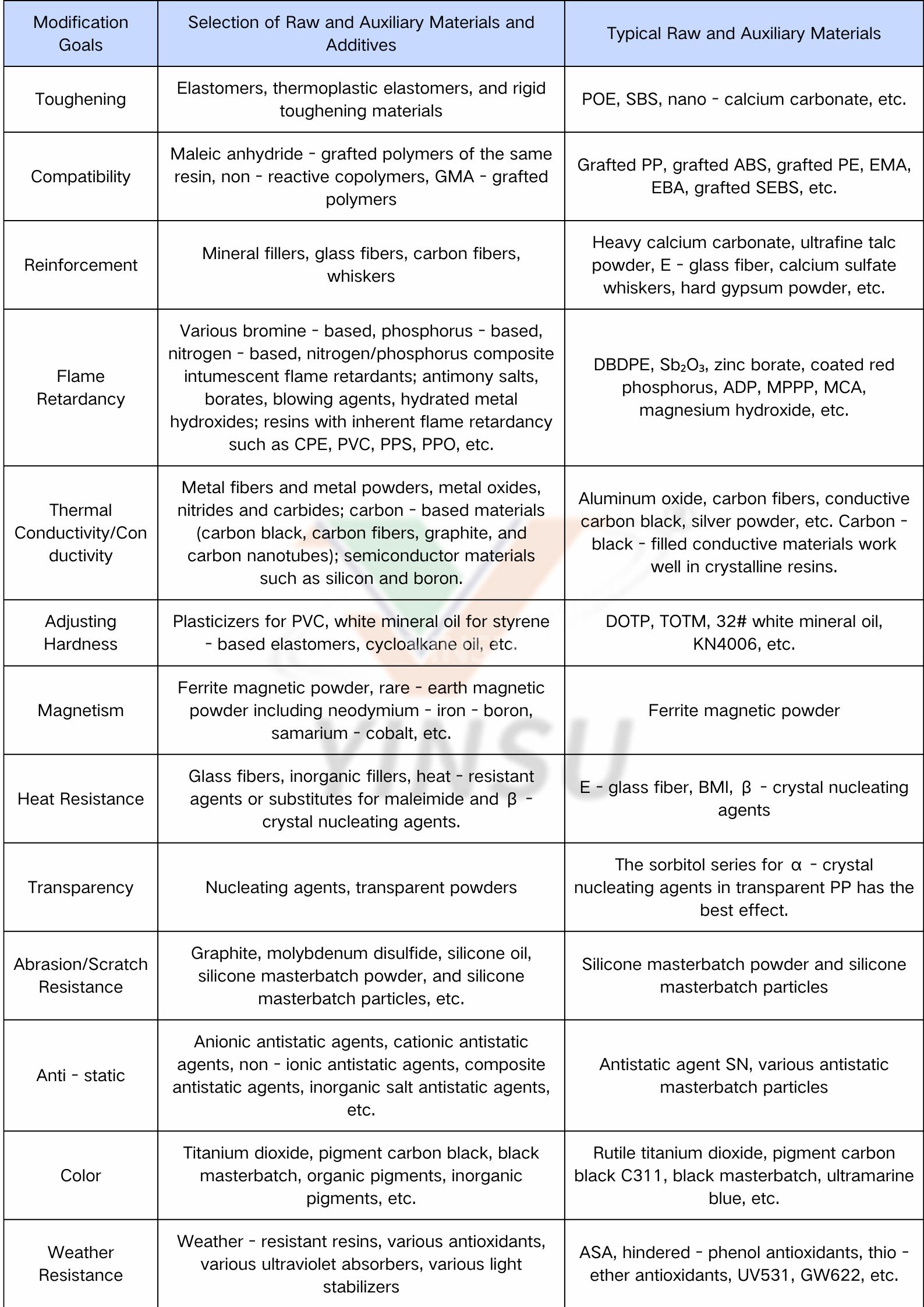

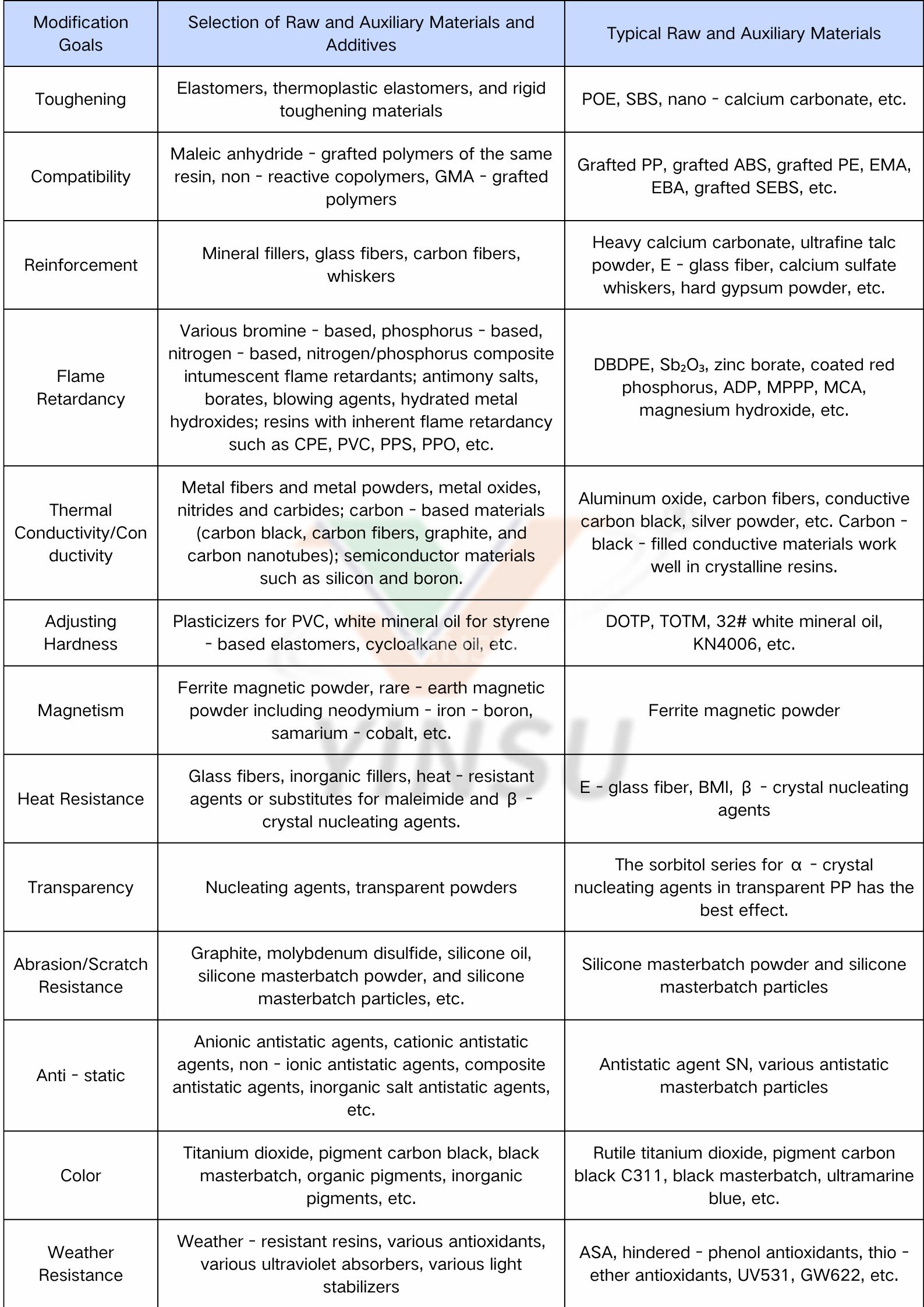

La sélection spécifique de matières premières et d'additifs peut être référencée dans le tableau ci-dessous:

Tableau 2 Objectifs de modification et sélection de matériaux bruts et auxiliaires

Lorsque vous utilisez des matériaux bruts et auxiliaires et des additifs pour la modification du plastique, de nombreux facteurs doivent être pris en compte. Conformément aux exigences diverses et changeantes, les matériaux et proportions les meilleurs - adaptés doivent être saisis. Les principales préoccupations résumées ici sont les suivantes:

Pour différents types de résines, les retardateurs de flamme correspondants doivent être sélectionnés. Cependant, la synergie et l'antagonisme entre les matières premières doivent être prises en compte. Par exemple, les retardateurs de flamme basés sur les halogènes doivent être utilisés en combinaison avec le trioxyde d'antimoine (SB₂O₃) pour être bénéfique pour les propriétés de flamme des matériaux. Mais PC et PET ne peuvent pas utiliser le trioxyde d'antimoine, car ceux-ci peuvent provoquer la dépolymérisation des matériaux de résine. L'acidité et l'alcalinité de divers matériaux et additifs bruts et auxiliaires devraient être cohérents avec celui de la résine. Sinon, des réactions se produiront, ce qui a un grand impact sur les propriétés.

Matières premières synergiques

Dans le système composite à base d'halogène / antimoine à base de flamme composite, les retardateurs de flamme à base d'halogène peuvent réagir avec SB₂O₃ pour former SBX₃. SBX₃ peut isoler l'oxygène, atteignant ainsi le but d'améliorer l'effet de flamme - ignifuge. Dans le système composite à flamme composite à base d'halogène / phosphore, les deux types de retardateurs de flamme peuvent également réagir pour générer des gaz tels que Px₃, Px₂ et Pox₃. Ces gaz peuvent jouer un rôle dans l'isolement de l'oxygène. De plus, les deux types de retardateurs de flamme peuvent se promener respectivement dans la phase gazeuse et la phase liquide, améliorant ainsi l'effet de flamme - ignifuge.

Matières premières antagonistes

L'expérience montre que l'utilisation combinée des retardateurs de flamme à base d'halogène et des retardateurs à base de silicone réduira l'effet de la flamme - ignifuge. De plus, il y a un antagonisme en cas de retard sur la flamme rouge - phosphore - les retardateurs sont utilisés en combinaison avec des retardateurs de flamme à base de silicone. Red - Flame de phosphore - Les retardateurs sont efficaces pour des matériaux tels que PE, PA, PBT et PET. Cependant, seuls les produits rouges ou noirs peuvent être fabriqués en termes de couleur, et ils ne peuvent pas être utilisés pour les produits de couleur lumière. De plus, le phosphore rouge est interdit dans de nombreux produits en raison de problèmes de protection de l'environnement. Les retardateurs de flamme basés sur l'azote sont efficaces pour l'oxygène - contenant des résines telles que PA, PBT et PET. Cependant, lorsque ces matériaux sont renforcés avec des fibres de verre, il y aura un effet de mèche entre MCA et les fibres de verre, ce qui affecte le retard de la flamme. Par conséquent, d'autres systèmes issus de flamme ne peuvent être sélectionnés que. Plus la taille des particules de la flamme est petite, meilleure est l'effet de flamme - ignifuge. Par exemple, plus la taille des particules des oxydes métalliques hydratés est petite et SB₂O₃, moins la quantité requise pour obtenir le même effet de flamme. Certaines études de littérature ont montré que l'ajout de 4% de SB₂O₃ avec une taille de particules de 45 μm aux ABS a le même effet de flamme que d'ajouter 1% de SB₂O₃ avec une taille de particules de 0,03 μm, ce qui est plus propice au maintien de bonnes propriétés mécaniques et réduire les coûts.

Morphologie des matériaux

Les charges fibreuses ont un bon effet de renforcement. Le degré de fibrétisation peut être exprimé par le rapport d'aspect (L / D). Plus le L / D est grand, meilleur est l'effet de renforcement. Par exemple, de longues fibres de verre doivent être ajoutées à travers le port d'échappement, ou des fibres de verre courtes peuvent être ajoutées par l'alimentation latérale. Cet état fondu est propice à la maintenance du rapport d'aspect et à la réduction de l'impact des fibres brisées. Les matériaux de remplissage renforcés par la wollastonite avec différents rapports d'aspect ont des différences significatives dans les effets de renforcement. Les charges sphériques ont un bon effet de durcissement et une forte luminosité. Le sulfate de baryum est un remplissage sphérique typique. Par conséquent, le sulfate de baryum est sélectionné pour remplir PP élevé - brillant. Le sulfate de baryum précipité peut également être sélectionné pour le durcissement rigide. Le carbonate de calcium, un matériau de remplissage à faible coût, est également sphérique. Une proportion appropriée peut atteindre les objectifs de durcissement, de renforcement et de réduction des coûts. L'effet de renforcement des charges feuilleuses est entre celle des charges fibreuses et sphériques. La poudre de talc est un représentant typique. Plus la teneur en silicium est élevée, meilleure est la rigidité - un effet croissant. Le taux de retrait du matériau est également entre celui des matériaux de remplissage fibreux et sphériques.

Taille des particules des poudres

Plus la taille des particules est petite, plus elle est bénéfique pour la résistance à la traction et la résistance à l'impact du matériau rempli. Par exemple, lors de la comparaison des matériaux PP remplis de carbonate de calcium de 200 - maillage et des tailles de particules à 1250 à mailles, la résistance à l'impact et la résistance à la traction de PP rempli de carbonate de calcium à 1250 mailles peuvent être augmentés de 1,5 fois. Dans les matériaux en PVC, l'utilisation de carbonate de calcium plus fin pour le renforcement entraîne une résistance et un allongement de traction nettement meilleur que l'utilisation de carbonate de calcium de taille à particules grossières.

La compatibilité entre les matériaux brutes et auxiliaires et la résine doit être envisagée pour assurer l'effet de dispersion de chaque composant et atteindre les performances cibles prédéterminées. Une bonne compatibilité avec la résine est la clé pour donner un jeu complet à son efficacité et augmenter le montant d'addition. Par conséquent, pour améliorer ou améliorer la compatibilité, les compatibilisants appropriés doivent être ajoutés ou un traitement d'activation de surface avec des agents de couplage peut être effectué sur des matériaux de poudre. Après le traitement de surface des additifs inorganiques, l'effet de modification sera amélioré. Cela est particulièrement évident pour les charges, et elle s'applique également aux fibres de verre, aux retardateurs inorganiques de flamme, etc. Les principaux agents de traitement sont des agents de couplage et des compatibilisateurs. Les agents de couplage spécifiques comprennent des silanes, des titanates et des esters en aluminate, et le compatibilisateur est le polymère greffé de l'anhydride maléique correspondant à la résine. Par exemple, après le carbonate de calcium, le carbonate de calcium est généralement modifié avec des agents de couplage en aluminate ou des agents de couplage de phtalate, la résistance à la traction et l'allongement seront considérablement améliorés.

Iv. Déterminer les exigences de fiabilité (durabilité)

Les résines plastiques ont intrinsèquement de nombreuses faiblesses, comme une mauvaise résistance au vieillissement thermique. Des matériaux modifiés sont nécessaires pour répondre à diverses exigences de fiabilité en fonction de leurs applications spécifiques. Les tests de fiabilité communs comprennent les aspects suivants:

Le vieillissement oxydatif thermique est un indicateur crucial de la durée de vie des services de matériau, et il y a des recherches approfondies sur le comportement du vieillissement oxydatif thermique de divers matériaux. Pour améliorer les performances de l'altération et du vieillissement thermique, deux approches principales sont utilisées: (1) sélectionner des résines avec une meilleure altération et une résistance au vieillissement thermique, et (2) l'ajout de stabilisateurs tels que les antioxydants, les absorbeurs UV, les stabilisateurs légers et les pigments résistants aux intempéries comme le titane dioxyde et noir de carbone.

Pour les résines PVC, un poids moléculaire plus élevé est généralement en corrélation avec une meilleure résistance au vieillissement thermique. Les matériaux en PVC à haute température bénéficient de l'utilisation de plastifiants comme TOTM, qui sont supérieurs à DOTP et DOP. Différentes applications ont des exigences variables d'altération et de vieillissement thermique. Les produits extérieurs, par exemple, nécessitent une résistance plus longue au vieillissement UV ou la lampe à xénon. Les lames d'essuie-glace avant automobile utilisent généralement l'ASA, qui a une résistance à l'altération exceptionnelle. En revanche, les matériaux ABS sont moins appropriés en raison de la sensibilité des doubles liaisons butadiènes à la rupture, ce qui réduit considérablement leur durée de vie.

Certains matériaux peuvent également être améliorés par le post-traitement. Par exemple, la résistance à la chaleur du fil de polyoléfine et des matériaux de câble est classée en grades à 90 ° C, 105 ° C, 125 ° C et 150 ° C. Une résistance à la chaleur plus élevée est obtenue par le biais de la réticulation du microcross ou de l'irradiation, qui doit être considérée dans la conception de la formulation en sélectionnant des matériaux de base réticulés et des aides à la réticulation.

Le Dual 85 test fait référence à l'évaluation des propriétés des matériaux et de l'apparence après stockage dans une chambre à haute température et à haute humidité à 85% RH et 85 ° C pendant 168 heures. Pour les produits spécifiques, le temps de stockage requis peut être encore plus long. De nombreux matériaux utilisés dans de nouveaux véhicules énergétiques nécessitent désormais des tests pendant plus de 1000 heures.

La résistance à la floraison et l'extraction des matériaux modifiés sont critiques lors de la sélection des résines de base et des additifs. Par exemple, les matériaux en PVC doivent répondre aux exigences d'extraction du N-Hexane, qui peuvent être obtenues en utilisant du PVC de poids moléculaire élevé (supérieur à 1000) et des plastifiants plus stables comme le TOTM ou l'huile de soja époxydisée.

Dans les matériaux ignifuges, le contrôle des additifs à faible poids moléculaire et la sélection des retardateurs de flamme appropriés sont essentiels. Par exemple, l'utilisation de systèmes MCA dans du nylon ignifuge à la flamme peut entraîner un blanchiment, tandis que le nylon amélioré par les flammes avec des systèmes MPP peut provoquer la corrosion des moisissures et le blanchiment en raison de la floraison ignifuge des flammes. Par conséquent, il est conseillé d'éviter les retardateurs de flammes sujets à fleurir ou de les modifier pour améliorer la compatibilité et réduire la floraison.

En plus des résines de poids moléculaire à faible teneur en moléculaire et de certains retardateurs de flamme, la sélection et le dosage des antioxydants et des lubrifiants à faible poids moléculaire doivent être soigneusement contrôlés, en particulier dans les produits noirs. Les additifs à faible poids moléculaire peuvent facilement fleurir et provoquer un blanchiment à la surface dans des conditions à haute température et à haute humidité.

V. Conclusion

En réalité, le processus de formulation de composés plastiques modifiés implique beaucoup plus de considérations que celles énumérées ci-dessus. Souvent, l'amélioration d'une propriété peut nécessiter un compromis avec un autre. Par conséquent, lors de la conception de formulations, il est crucial de adopter une approche holistique pour minimiser les impacts négatifs sur d'autres propriétés.

Au-delà des caractéristiques de performance des matériaux, les propriétés de traitement doivent également être prises en compte pour assurer le moulage réussi du produit et pour éviter tout effet négatif sur l'équipement de traitement ou l'environnement de fonctionnement.

L'accessibilité des matières premières et des additifs est un autre facteur important. De nombreux matériaux sont soumis aux complexités de l'importation. Dans la mesure du possible, les matériaux domestiques doivent être préférés aux matériaux importés et les matériaux communs doivent être utilisés à la place d'alternatives rares ou difficiles à trouver. L'utilisation de matériaux rares peut entraîner des perturbations de la chaîne d'approvisionnement et une instabilité des formulations.

De plus, les considérations de coûts sont essentielles. Dans la mesure du possible, les matières premières et les additifs à moindre coût doivent être sélectionnés, adhérant au principe de l'approvisionnement local pour minimiser les coûts de transport. Ce n'est que ce que le coût de formulation global peut être compétitif sur le marché.

Dans le paysage complexe de la formulation des plastiques modifiés par la flamme, la société ignifuge Yinsu se distingue comme un fournisseur de premier plan de solutions haute performance. Les igniages de la flamme de Yinsu sont conçus pour répondre aux normes rigoureuses de l'industrie, offrant d'excellentes performances tout en adhérant à des principes sans rendement écologique et sans halogène. Ces ignifuges de flamme améliorent non seulement les propriétés ignifuges des plastiques, mais maintiennent également les caractéristiques mécaniques et de traitement requises pour diverses applications. En mettant l'accent sur la rentabilité, les produits de Yinsu sont à un prix compétitif, ce qui en fait un choix attrayant pour les fabricants qui cherchent à équilibrer les performances, la durabilité et la viabilité économique. En intégrant la technologie ignifuge de Yinsu dans leurs formulations, les clients peuvent obtenir une protection supérieure contre les risques d'incendie sans compromettre la qualité ou l'augmentation des coûts, gagnant ainsi un avantage important sur le marché.