Technologie, mécanismes et introduction des retardateurs de flamme pour le caoutchouc

I. Technologie issue de la flamme pour le caoutchouc

À l'exception de quelques caoutchoucs synthétiques, la plupart des produits en caoutchouc synthétique, comme le caoutchouc naturel, sont des matériaux inflammables ou combustibles. Actuellement, les principales méthodes visant à améliorer le retard de flamme comprennent l'ajout de retardateurs de flamme ou de charges ignifuges, ainsi que le mélange avec des matériaux ignifuges. De plus, l'introduction de groupes ignifuges dans les monomères pendant la polymérisation est également une technique efficace dans le retard de flamme. L'augmentation de la densité de réticulation des produits en caoutchouc a également un impact positif sur le retard des flammes. La technologie ignifuge pour le caoutchouc est brièvement introduite comme suit:

1. Camibeaux d'hydrocarbures

Les caoutchoucs d'hydrocarbures comprennent le NR (caoutchouc naturel), le SBR (caoutchouc styrène-butadiène), BR (caoutchouc butadiène), IIR (isobutylène-isoprène), EPR (caoutchouc éthylène-propylène), EPDM (éthylène-propylène-diène), etc. . des caoutchoucs d'hydrocarbures, il est donc regroupé avec eux.

L'indice d'oxygène des caoutchoucs d'hydrocarbures se situe environ entre 19 et 21, et leur température de décomposition thermique varie de 200 ° C à 500 ° C. Leur résistance à la chaleur et leur retard de flamme sont généralement médiocres et les produits de décomposition pendant la combustion sont principalement des gaz inflammables. Les techniques d'atterrissage de flammes couramment utilisées pour ces caoutchoucs sont les suivantes:

Mélange avec des polymères ignifugeurs à la flamme: mélange avec des polymères tels que le chlorure de polyvinyle (PVC), le polyéthylène chloré (CPE), le polyéthylène chlorosulfoné (CSM) et l'éthylène-acétate de vinyle ({T3]}) caoutchoucs. Les problèmes de compatibilité et de co-crosslinking doivent être pris en compte lors du mélange.

Ajout des retardateurs de flamme: Il s'agit d'une approche importante pour améliorer le retard de flamme des caoutchoucs d'hydrocarbures. Les effets synergiques des retardateurs de flammes combinés peuvent améliorer encore le retard des flammes. Les retardateurs de flammes couramment utilisés sont principalement à base d'halogène organique, comme le perchlorocyclopentadécane, l'éther décabromodiphényle et la paraffine chlorée. Les retardateurs de flamme inorganiques comme le trioxyde d'antimoine sont souvent utilisés en combinaison, ainsi que du borate de zinc, de l'alumine hydratée et du chlorure d'ammonium. Il est important de s'assurer que les retardateurs de flammes halogénés ne contiennent pas d'halogènes libres, car les halogènes libres peuvent corroder l'équipement et les moules pendant le traitement et affecter négativement les propriétés électriques et vieillissantes du caoutchouc. De plus, l'impact négatif de la dose issue de la flamme sur les propriétés mécaniques du caoutchouc doit être pris en compte.

L'ajout de charges inorganiques ignifuges: des charges telles que le carbonate de calcium, l'argile, le talc, la silice et l'hydroxyde d'aluminium peuvent être utilisés pour réduire la proportion de matières organiques combustibles. Le carbonate de calcium et l'hydroxyde d'aluminium ont des effets endothermiques pendant la décomposition. Cependant, cette méthode peut réduire certaines propriétés physiques et mécaniques du caoutchouc, de sorte que la teneur en remplissage ne doit pas être trop élevée.

Augmentation de la densité de réticulation: des expériences ont montré que l'augmentation de la densité de réticulation du caoutchouc peut améliorer son indice d'oxygène, améliorant ainsi le retard de flamme. Cela peut être dû à l'augmentation de la température de décomposition thermique du caoutchouc. Cette méthode a été appliquée dans le caoutchouc éthylène-propylène.

2. Camibards contenant des halogènes

Les caoutchoucs contenant des halogènes contiennent des éléments halogènes, les indices d'oxygène allant généralement de 28 à 45 ans. L'indice d'oxygène du FPM (caoutchouc de fluorocarbone) peut même dépasser 65. Généralement, plus la teneur en halogène dans les caoutchoucs contenant des halogènes est élevée, plus son indice d'oxygène est élevé . Ces caoutchoucs ont intrinsèquement un retard de flamme élevé et s'auto-extincteurs. Par conséquent, leur traitement issue de la flamme est plus facile par rapport aux caoutchoucs d'hydrocarbures. Pour améliorer davantage le retard de flamme des caoutchoucs contenant des halogènes, l'ajout de retardateurs de flammes est généralement utilisé.

3. Caoutchouc d'hétérochain

Le plus représentatif de ce type de caoutchouc est le caoutchouc de diméthyl silicone, qui a un indice d'oxygène d'environ 25 ans. Les approches pratiques issues de la flamme pour lui comprennent l'augmentation de sa température de décomposition thermique, l'augmentation du résidu pendant la décomposition thermique et le ralentissement du taux de génération de gaz combustibles.

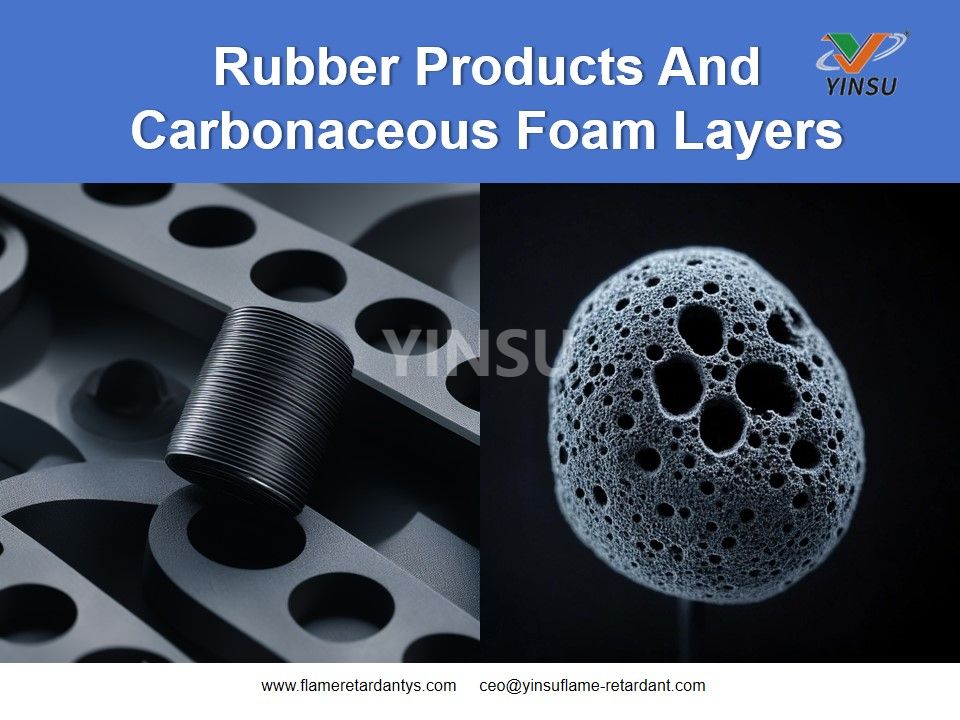

Ii Nécessité du retard de flamme en caoutchouc

Avec l'avancement continu de la technologie, les produits en caoutchouc ont été largement utilisés dans diverses industries. Les produits en caoutchouc tels que le fil et le câble, les cordes en caoutchouc, les porte-tapisseurs, les tuyaux en caoutchouc, les conduits d'air, les ceintures en caoutchouc et ceux utilisés dans l'industrie électronique et électrique doivent répondre aux exigences nationales nationales correspondantes en termes de retard de flamme et de propriétés mécaniques. Les exigences pour le retard de flamme des produits en caoutchouc sont de plus en plus élevées, ce qui rend le développement et l'application du caoutchouc de flamme à la flamme particulièrement importants.

Il existe de nombreux types de caoutchouc, et les propriétés de combustion de divers caoutchoucs sont différentes. La plupart des caoutchoucs ont un faible indice d'oxygène et une température de décomposition relativement basse, ce qui les rend sujets à la combustion. Par conséquent, l'étude des caractéristiques de combustion du caoutchouc, l'ajout de retardataires de flamme ou l'amélioration des propriétés de combustion du caoutchouc lui-même sont devenues les principales moyens de préparer le caoutchouc ignifuge.

Iii. S des moyens importants de la flamme en caoutchouc

Les principaux modes de retard de flamme sont de ralentir la décomposition thermique et de bloquer le processus de combustion. Les méthodes spécifiques à la flamme de flamme sont les suivantes:

1. Ajouter une ou plusieurs substances pour modifier le comportement de décomposition thermique du caoutchouc, augmenter la température de décomposition thermique du caoutchouc préparé et réduire les gaz combustibles générés pendant la décomposition.

2. Les substances ajoutées peuvent générer des gaz non combustibles lorsqu'ils sont chauffés ou produire des substances visqueuses qui peuvent isoler l'oxygène ou absorber la chaleur lorsqu'ils sont chauffés, de sorte que les trois éléments de combustion (substances combustibles, oxygène et température d'allumage) ne peuvent pas être satisfaites.

3. Ajouter des substances qui peuvent capturer Ho · pour interrompre la réaction en chaîne et terminer la propagation de la flamme.

Modifiez la structure ou les propriétés de la chaîne moléculaire en caoutchouc pour améliorer sa capacité de décomposition thermique ou la rendre intrinsèquement à la flamme.

Étant donné que le caoutchouc a une bonne compatibilité avec divers additifs, l'ajout de divers types de retardateurs de flamme est toujours un moyen important de modification du caoutchouc ignifuge actuellement.

Iv. L'effet ignifuge et le mécanisme des retardateurs de flamme en caoutchouc

La principale raison pour laquelle les retardateurs de flamme exercent leur effet ignifuge de flamme est qu'ils peuvent empêcher ou inhiber les changements physiques ou les réactions d'oxydation des polymères pendant la combustion. Les composés qui possèdent un ou plusieurs des effets ignifuges suivants peuvent être utilisés comme retardateurs de flamme.

1. Effet endothermique

Lorsqu'un composé se décompose lors du chauffage ou libère de l'eau de cristallisation ou de déshydrate, il absorbe la chaleur, inhibant ainsi l'augmentation de la température du matériau et produisant un effet ignifuge. C'est ce qu'on appelle l'effet endothermique. Par exemple, le borax, l'hydroxyde d'aluminium et le carbonate de calcium exercent des effets ignifuges en raison de ce mécanisme.

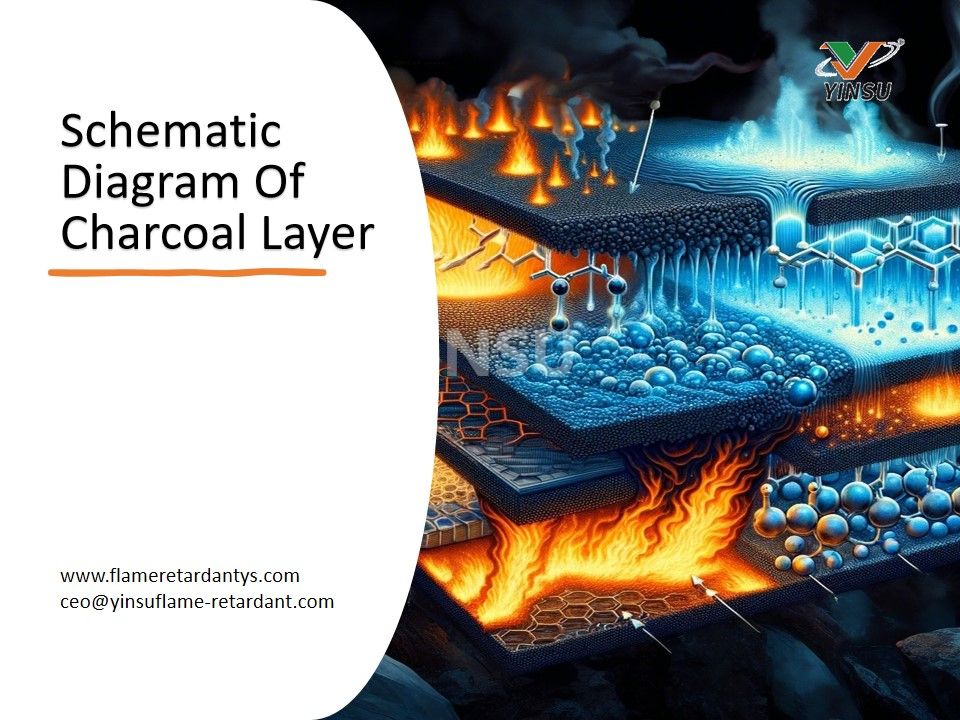

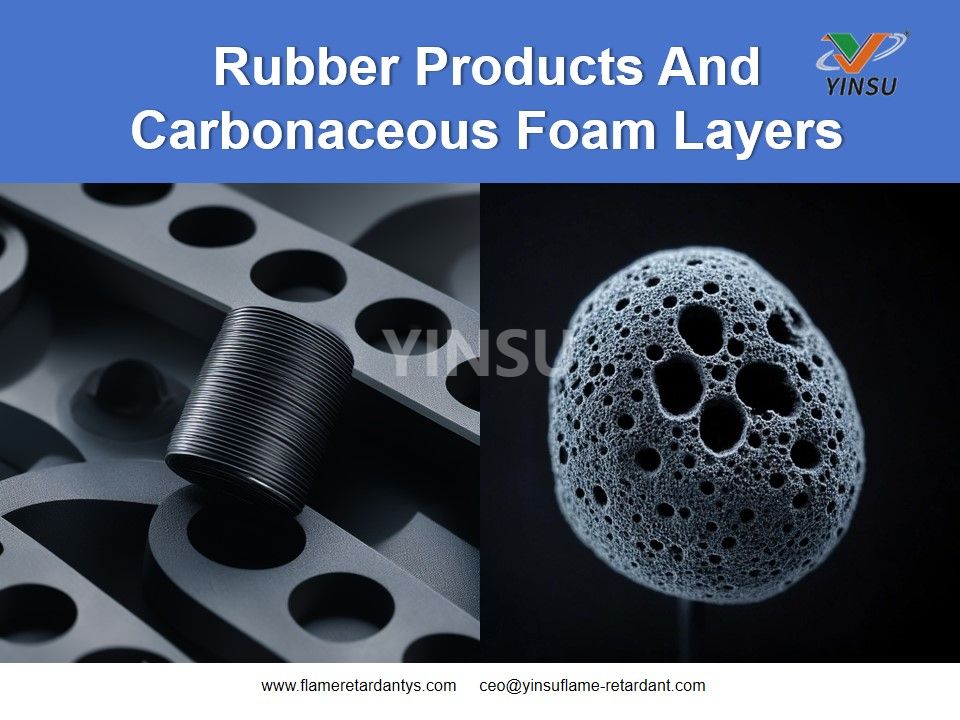

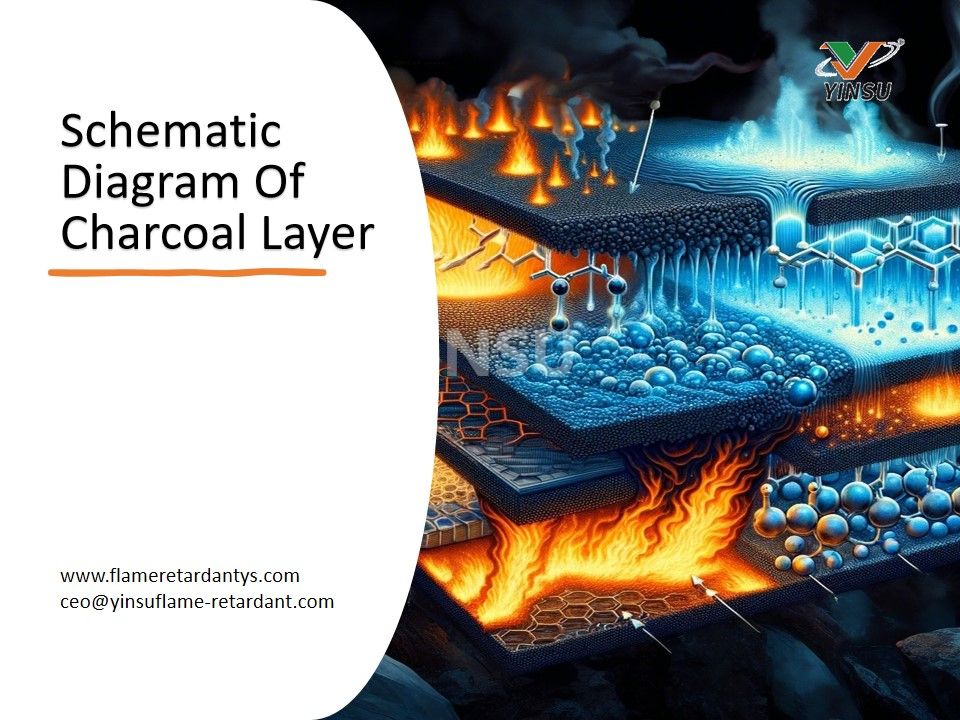

2. Effet de couverture (effet d'isolement)

À des températures plus élevées, les retardateurs de flammes peuvent former une couche de revêtement stable ou se décomposer pour générer des substances mousseuses qui couvrent la surface du polymère. Cela empêche les gaz inflammables produits par la décomposition thermique du matériau polymère de s'échapper et fournit une isolation thermique et une isolation de l'air, réalisant ainsi un effet ignifuge. Les composés d'ester de phosphore et les revêtements moussants ignifuges sont des exemples de ce type.

3. Effet de dilution

Le mécanisme de cet effet implique la génération d'une grande quantité de gaz non inflammables lors de la décomposition thermique, qui dilue les gaz inflammables produits par le matériau polymère, les empêchant d'atteindre une concentration combustible. Les gaz tels que Co₂, NH₃, HCl et H₂O peuvent servir de gaz de dilution. Le phosphate d'ammonium, le chlorure d'ammonium et le carbonate d'ammonium, par exemple, libèrent de tels gaz non inflammables lorsqu'ils sont chauffés.

4. Effet d'inhibition

Ce sont des inhibiteurs qui peuvent interrompre les réactions en chaîne des radicaux libres responsables de l'allumage et de la combustion. Ces substances peuvent réagir à plusieurs reprises avec les radicaux hydroxyles (· OH) pour former l'eau, brisant la chaîne de réaction des radicaux libres et inhibant la réaction d'oxydation. Cela empêche la réaction de devenir suffisamment intense pour s'enflammer. Même s'il est enflammé dans une forte source de chaleur, le matériau s'auto-s'extincinera une fois la source de chaleur externe retirée en raison de la chaleur insuffisante pour maintenir la combustion. Les composés halogènes organiques contenant du brome et du chlore couramment utilisés ont cet effet inhibiteur.

5. Effet de transformation

Le rôle de cet effet est de modifier le mode de décomposition thermique des matériaux de polymère, inhibant ainsi la production de gaz inflammables. Par exemple, les acides ou les bases peuvent être utilisés pour déshydrater la cellulose, ce qui le fait se décomposer en carbone et en eau au lieu de gaz inflammables, empêchant ainsi la combustion. Les retardateurs de flamme tels que le chlorure d'ammonium et le phosphate d'ammonium appartiennent à cette catégorie.

6. Effet synergique

Cela implique principalement l'utilisation combinée de retardateurs de flammes. Certains composés peuvent ne pas avoir d'effet ignifuge ou seulement un effet faible lorsqu'il est utilisé seul, mais leur efficacité ignifuge des flammes peut être considérablement améliorée lorsqu'elle est utilisée en combinaison. Par exemple, la combinaison du trioxyde d'antimoine avec des composés halogénés peut considérablement améliorer l'efficacité ignifuge et réduire la quantité totale de retardateur de flamme requis.

l Les principaux retardateurs de flamme et leurs mécanismes

Ø Détalants de flamme inorganiques

1. Oxydes métalliques hydratés

Les principales variétés comprennent l'hydroxyde d'aluminium, l'hydroxyde de magnésium et l'hydroxyde d'étain, parmi lesquels l'hydroxyde d'aluminium a le plus grand effet endothermique et fournit un excellent retard de flamme. Leur action issue de la flamme est principalement due à l'effet endothermique, et la vapeur d'eau générée agit également comme une barrière. Le plus grand avantage de ces retardateurs de flammes est leur non-toxicité. Ils ne produisent pas de gaz nocifs et peuvent également réduire la génération de CO pendant la combustion, agissant en tant que suppresseurs de fumée. L'inconvénient principal est leur faible température de décomposition, qui nécessite de grandes quantités d'application, limitant leur utilisation aux polymères traités à des températures plus basses et avec des exigences plus faibles pour les propriétés physiques et mécaniques. De plus, l'hydroxyde de magnésium absorbe facilement le CO 2 de l'air pour former du carbonate de magnésium, provoquant des taches blanches dans les produits.

2. Les composés de bore et de molybdène

Cette catégorie comprend principalement de l'acide borique, du borate de zinc hydraté, du molybdate de zinc, du molybdate de calcium et du molybdate d'ammonium, le borate de zinc hydraté étant le plus efficace. Ces retardateurs de flamme fondent à des températures relativement basses, libérant de l'eau et formant une couche vitreuse qui fournit des effets de barrière, endothermique et de dilution pendant la combustion. Les retardateurs de flamme à base de bore ont un effet synergique avec les retardateurs de flamme à base d'halogène. En raison de leur faible température de décomposition, ils ne peuvent pas être utilisés pour le retard de flamme dans les polymères traités à des températures élevées.

3. Composés en silicium

Ces retardateurs de flammes peuvent générer une couche inorganique vitreuse (SiO2) pendant la combustion, qui greffe sur le polymère pour produire des composés contenant du carbone non fracmables, formant une barrière d'oxygène qui inhibe la combustion. Ils empêchent également le dégoulinage du polymère lors du chauffage. Ils ne produisent pas de flammes, de CO ou de fumée pendant la combustion et ont également des effets de renforcement. Par conséquent, ils représentent une classe très prometteuse de retardateurs de flamme non halogène pour le développement.

4. Graphite élargi

Il s'agit d'un retard de flamme inorganique nouvellement développé qui a été commercialisé aux États-Unis. Il fournit un effet de barrière et a un bon effet synergique avec le phosphore rouge, souvent utilisé ensemble.

5. Trioxyde d'antimoine

Le trioxyde d'antimoine a peu d'effet issue de la flamme dans les polymères non halogénés et n'est généralement pas utilisé seul comme issue de flamme. Il montre de meilleurs effets issus de la flamme dans les polymères halogénés et a un bon effet synergique lorsqu'il est utilisé avec des retardateurs de flamme à base d'halogène.

Ø Oldiseurs de flammes biologiques

1. Les retardateurs de flamme organiques à base d'halogène

halogène sont actuellement les retardateurs de flamme organiques les plus utilisés, principalement des composés de brome et de chlore. Bien que les bromures soient toxiques, leur efficacité issue de la flamme est supérieure aux chlorures, nécessitant moins de quantité, ce qui les rend populaires auprès des utilisateurs. La capacité ignifuge des flammes varie selon les différents types de composés du même halogène, dans l'ordre: aliphatique> alicyclique> aromatique.

Les composés aliphatiques ont une bonne compatibilité avec les polymères mais une mauvaise stabilité thermique; Les composés aromatiques ont une bonne stabilité thermique mais une mauvaise compatibilité. Les composés halogènes aromatiques contenant des groupes d'éther ont une bonne compatibilité avec les polymères et une stabilité thermique élevée, entraînant une augmentation rapide de leur utilisation. Les retardateurs de flamme bromés les plus couramment utilisés sont l'éther décabromodiphényle et le tétrabromobisphénol A. Les retardateurs de flamme chlorés couramment utilisés comprennent les paraffines chlorées et le perchlorocyclodécane. Ces dernières années, une série de retardateurs de flamme halogène à haut poids mogén a été développé, tels que le tétrabromobisphénol des oligomères carbonatés et le tétrabromobisphénol des oligomères époxy, qui montrent des perspectives d'application prometteuses.

Les retardateurs de flammes à base d'halogène produisent des gaz d'halogénure d'hydrogène non frappés par la décomposition, fournissant des effets de dilution et de couverture. Plus important encore, les halogénures d'hydrogène peuvent réagir avec des radicaux · h générés pendant la combustion, inhibant la réaction en chaîne de la combustion des polymères, fournissant ainsi un effet inhibiteur. Cela rend ces retardateurs de flamme très efficaces. Les retardateurs de flamme bromés sont plus efficaces que les chlorés chlorés, principalement parce que la vitesse de réaction de HCl avec · OH est plus lente que celle de HBR avec · OH.

2. Les retardateurs de flamme à base de phosphore organique

sont actuellement, les plus esters de phosphate, tels que le triphényl phosphate (TPP), le phosphate de tricrésel (TCP), le cresyl diphényl phosphate (CDP), le Tris (2,3-dibromopropyle) et le phosphate et le 2,3-dibromopropyle) et Tris (2,3-dichloropropyl) phosphate. Les variétés nouvellement développées comprennent les sels de phosphonium quaternaire, les composés du phosphazène et leurs polyphosphates, qui ont une bonne résistance à haute température mais sont moins efficaces que les premiers et n'ont pas encore été commercialisés. Le mécanisme ignifuge de la flamme de ces retardateurs peut être résumé comme suit.

Pendant la combustion, les composés de phosphore se décomposent pour former des films liquides non inflammables d'acide phosphorique, fournissant un effet de couverture. Simultanément, l'acide phosphorique se déshydrate davantage pour former de l'acide métaphosphorique, qui se condense ensuite pour former de l'acide polymétaphosphorique, provoquant la déshydrate et la carbonisation du polymère, modifiant le schéma de combustion du polymère et formant un film de carbone à sa surface à l'solate et à l'empêcher la génération de la production gaz inflammables, exerçant ainsi un effet ignifuge plus fort. Ces retardateurs de flamme sont efficaces pour les polymères contenant des groupes hydroxyle, tels que la cellulose, le polyuréthane et le polyester, mais moins efficace pour les polymères de polyoléfine sans oxygène.

3 .

Ils sont principalement utilisés pour le retard des flammes dans les polymères contenant de l'oxygène mais ne sont pas significativement efficaces pour les polymères d'hydrocarbures. Les produits représentatifs comprennent la mélamine et ses dérivés.

4. Les retardateurs de flamme composites

phosphore organique / azote intumescente les retardateurs de flamme intumescents étaient un sujet brûlant dans le développement des retardateurs de flamme dans les années 1990. Ce sont des retardateurs de flamme qui contiennent à la fois du phosphore organique et de l'azote organique, qui peut être un seul composé (monomère) ou un mélange de deux composés ou plus (composite), généralement des mélanges d'esters de phosphate et de leurs dérivés avec des retardateurs de flamme contenant de l'azote, tels que Comme des esters de phosphate atteints de dérivés de triazine, des condensats d'amines organiques et des dérivés du polyphosphate d'ammonium. Leur mécanisme ignifuge des flammes consiste à générer une couche de mousse carbonée uniforme sur la surface du polymère pendant la combustion, offrant des effets d'isolement et d'absorption de chaleur. Ces retardateurs de flamme sont très efficaces, suppressifs de fumée, à percevoir, à faible toxicité et ont des perspectives de développement considérables.

Les retardateurs de flamme à base de phosphore organiques et les retardateurs de flamme organiques à base d'halogène utilisés ensemble ont un excellent effet synergique. En effet Leur utilisation combinée peut exercer un effet synergique. De plus, la réaction du phosphore avec les halogènes pour former des composés Px3, Px5, POX3 et d'autres composés halogènes-phosphore, qui sont plus lourds que les halogénures d'hydrogène, les rend moins volatils et plus efficaces dans la couverture. L'effet synergique des retardateurs de flamme de phosphore et de chlore est un peu inférieur à celui du phosphore et du brome. En outre, l'effet synergique du trioxyde d'antimoine inorganique avec des retardateurs de flamme à base d'halogène est dû à la formation d'halogénures d'antimoine denses comme SBCL 3 et SBBR 3 pendant la combustion en présence d'halogénures, qui couvrent la surface du polymère fournissant un effet de couverture et peuvent également capturer libre Radicaux à l'état gazeux, fournissant un effet inhibiteur. Les composés halogènes utilisés avec de la poudre de silicium peuvent également produire un effet synergique, similaire à l'utilisation de composés halogènes avec des composés de phosphore. L'utilisation de composés de phosphore avec des composés d'azote peut accélérer la formation d'acide polyphosphorique pendant la combustion, aidant à la formation de la couche de mousse et empêchant l'évasion de composés de phosphore avec des gaz de combustion, fournissant ainsi un effet synergique. Les retardateurs de flamme composite intumescents en phosphore / azote sont développés en fonction de ce principe.

V. Conclusion

Le retard de flamme est crucial pour les produits en caoutchouc en raison de leur utilisation généralisée dans diverses industries et de l'inflammabilité inhérente de la plupart des matériaux en caoutchouc. Cet article fournit un aperçu complet des technologies ignifuges pour les flammes pour le caoutchouc, y compris des méthodes telles que l'ajout de retardateurs de flamme ou de remplissages, de mélange avec des polymères ignifuges et de modification des structures moléculaires en caoutchouc. Il traite également de la nécessité du retard de flamme, des mécanismes clés de la flamme (par exemple, des effets endothermiques, de la couverture, de la dilution et des effets synergiques), et les principaux types de retardateurs de flamme utilisés, y compris les composés inorganiques et organiques.

Le retardateur de flamme de Yinsu est spécialisé dans le développement de retardateurs de flamme avancés sans halogène pour les applications en caoutchouc tels que EP-80, XJ-85, XJ-A2 et autres. Ces produits exploitent les effets synergiques et les formulations innovantes pour améliorer le retard des flammes tout en maintenant les propriétés mécaniques du caoutchouc. Ces retardateurs de flamme sont conçus pour répondre aux normes strictes de l'industrie et à fournir des solutions efficaces pour les caoutchoucs sans hydrocarbures et sans halogène, assurant la sécurité et les performances dans diverses applications.