Technologie ignifuge PP/PS/PE/PVC et conseils d'application

Les plastiques à usage général ont une gamme d'applications extrêmement large, couvrant des matériaux clés tels que polypropylène (PP), polyéthylène (PE), polystyrène (PS) et polychlorure de vinyle (PVC), qui jouent un rôle important dans un large éventail d'industries, notamment l'emballage, l'industrie automobile, les produits de première nécessité, les composants électroniques et électriques, les systèmes de tuyauterie, ainsi que les fils et câbles.

Compte tenu de l'importance de la sécurité ignifuge dans tous les types d'environnements, les matériaux polymères sont extrêmement inflammables à haute température, accompagnés du dégagement de grandes quantités de gaz toxiques, ce qui non seulement constitue une menace sérieuse pour l'environnement naturel, mais met également grandement en danger la santé des personnes. la vie, la santé et la qualité de vie. Par conséquent, résoudre le problème de sécurité ignifuge des matériaux polymères est devenu une question clé à résoudre de toute urgence.

En tant que professionnel dans le domaine de la science des matériaux, explorer le mystère du mécanisme ignifuge et s'engager dans la recherche, le développement et l'application de nouveaux matériaux ignifuges sont non seulement importants pour la promotion du progrès social, scientifique et technologique, mais également nécessaires pour le la protection de la sécurité économique du pays et l'amélioration de la qualité de vie de la population.

Caractéristiques générales de combustion des plastiques et identification :

Matériaux en polypropylène (PP), qu'ils soient formés par polymérisation du monomère de propylène seul pour former un homopolymère PP, ou par copolymérisation de propylène et d'une petite quantité d'éthylène pour générer un copolymère PP, présentent une structure très régulière et des propriétés cristallines significatives. Avec un point de fusion proche de 167°C et une faible densité, le PP est l'un des plastiques à usage général les plus légers et est largement utilisé dans la fabrication de boîtiers d'appareils électroménagers, de pièces décoratives intérieures et extérieures d'automobiles et de composants électriques et électroniques en raison de son excellente rigidité de surface et sa résistance à la fatigue en flexion.

Concernant les caractéristiques de combustion du PP, c'est un matériau hautement inflammable avec un faible indice d'oxygène d'environ 17 %, ce qui signifie qu'il ne nécessite pas une forte concentration d'oxygène pour sa combustion. Lors de la combustion, le PP libère une grande quantité d'énergie thermique, la flamme se propage rapidement et le composant CH dans sa structure chimique n'est pas facilement converti en charbon de bois, ce qui entraîne la fusion et l'égouttement du matériau pendant la combustion. La flamme a un aspect unique, avec une couleur jaune à l'extrémité supérieure et une couleur bleue à l'extrémité inférieure, et ne produit presque aucune fumée noire, accompagnée d'une légère odeur de pétrole brûlé. Il est particulièrement remarquable que le PP continue de brûler même après avoir été retiré de la source d’inflammation, laissant finalement un résidu noir et gélatineux.

Polyéthylène (PE) est un polymère cristallin typique formé par la polymérisation de monomères d'éthylène, avec des différences de cristallinité résultant en une large gamme de polyéthylène basse densité (LDPE), de polyéthylène haute densité (HDPE) et de polyéthylène linéaire basse densité (LLDPE) contenant de petites quantités d'alpha-oléfines, etc. Le PE est bien connu pour son excellente résistance aux basses températures et est stable même à des températures extrêmement basses inférieures à -70°C, tout en présentant une bonne résistance. Le PE est connu pour son excellente résistance aux basses températures, même à des températures extrêmement basses inférieures à -70°C, et présente également de bonnes propriétés de stabilité chimique et d'isolation électrique, ainsi que d'excellentes performances de traitement. Par conséquent, le PE est largement utilisé dans de nombreux domaines tels que les sacs d’emballage en plastique, le paillis agricole, le moulage par soufflage creux et les produits de moulage par injection.

En termes de caractéristiques de combustion, le PE est également hautement inflammable, avec un indice d'oxygène d'environ 17%. À haute température, le PE se fissure et brûle extrêmement rapidement. Semblable au polypropylène, la structure CH du PE rend difficile la formation d'une couche de carbone, provoquant la fusion et l'égouttement du matériau pendant la combustion. La flamme a une forme distinctive, jaune en haut et virant au bleu en bas, et produit peu de fumée noire et une odeur caractéristique de combustion de paraffine. Il est à noter que le PE continue de brûler même après avoir été retiré de la source d'inflammation, laissant finalement un résidu de combustion noir.

Polystyrène (PS) est un matériau composite issu de la copolymérisation de butadiène et de styrène, qui présente en interne un système coexistant à deux phases, avec une teneur en polybutadiène allant généralement de 5 % à 15 %. Le PS offre des avantages en termes de coût par rapport aux matériaux ABS, tout en présentant une résistance élevée, une excellente rigidité et une bonne stabilité dimensionnelle. Ces propriétés ont conduit à l’utilisation du PS dans une large gamme d’applications dans les matériaux d’emballage des produits de consommation ainsi que dans les pièces moulées par injection telles que les boîtiers d’appareils électroménagers.

En termes de caractéristiques de combustion, le polystyrène a un pouvoir calorifique élevé et le processus de combustion est très violent. Une fois proche de la source d’inflammation, le PS rétrécira rapidement et il est difficile de former une couche de charbon de bois en raison de ses caractéristiques chimiques. Pendant la combustion, la surface du PS se ramollira et produira des bulles, et la flamme présentera une couleur orange vif, accompagnée d'une épaisse fumée noire et de cendres de charbon de bois volant, montrant une grande densité de fumée. De plus, une odeur particulière de monomère de styrène se dégage lors de la combustion. Même lorsqu'il est retiré de la source d'inflammation, le PS continue de brûler et finit par laisser un résidu de combustion noir.

Chlorure de polyvinyle (PVC) est un matériau polymère synthétique soigneusement construit à partir de monomère de chlorure de vinyle par un processus de polymérisation radicalaire. La chaîne moléculaire est constituée d'une série continue d'unités de chlorure de vinyle, chacune étant unique et contenant un atome de carbone comme noyau, complété par deux atomes d'hydrogène et un atome de chlore comme flancs.

Cette structure chimique unique confère au PVC une série de propriétés physiques et chimiques convaincantes qui le font briller dans une variété de domaines. Non seulement le PVC présente une excellente résistance mécanique et stabilité chimique, capable de résister à une variété de substances chimiques, mais il possède également naturellement un certain degré d'ignifugation, un indice d'oxygène en PVC pur allant jusqu'à 45 %, montrant une bonne tendance à l'auto-extinction . Cependant, il convient de noter que dans le processus, afin d'améliorer ses performances, on ajoute souvent un grand nombre de plastifiants, cette pratique dans une certaine mesure au détriment de ses avantages ignifuges d'origine, augmentant ainsi l'inflammabilité.

Il s'appuie sur ces avantages, PVC dans la construction de matériaux de construction, les matériaux d'emballage, l'isolation des fils et câbles, ainsi que la fabrication du cuir artificiel et d'autres industries occupent une position centrale, devenant l'un des matériaux indispensables.

En ce qui concerne les caractéristiques de combustion du PVC, ses capacités d'auto-extinction et de formation de charbon rendent le processus de combustion à la fois difficile et unique. Lors de la combustion, le PVC se ramollit progressivement, la flamme présente un changement de couleur unique, l'extrémité supérieure du jaune et l'extrémité inférieure du vert, accompagné de la génération de fumée noire. De plus, du gaz irritant de chlorure d'hydrogène est libéré lors de la combustion, mais une fois retiré du feu, le PVC a tendance à s'auto-éteindre, laissant un résidu de combustion noir.

Conseils d’application pour les retardateurs de flamme en plastique à usage général :

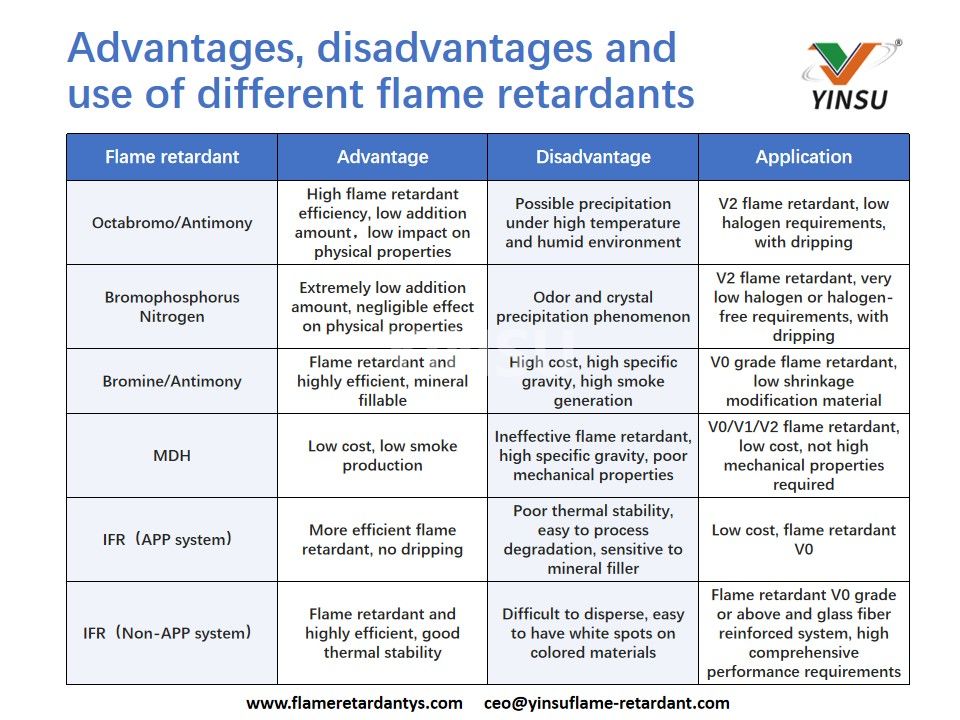

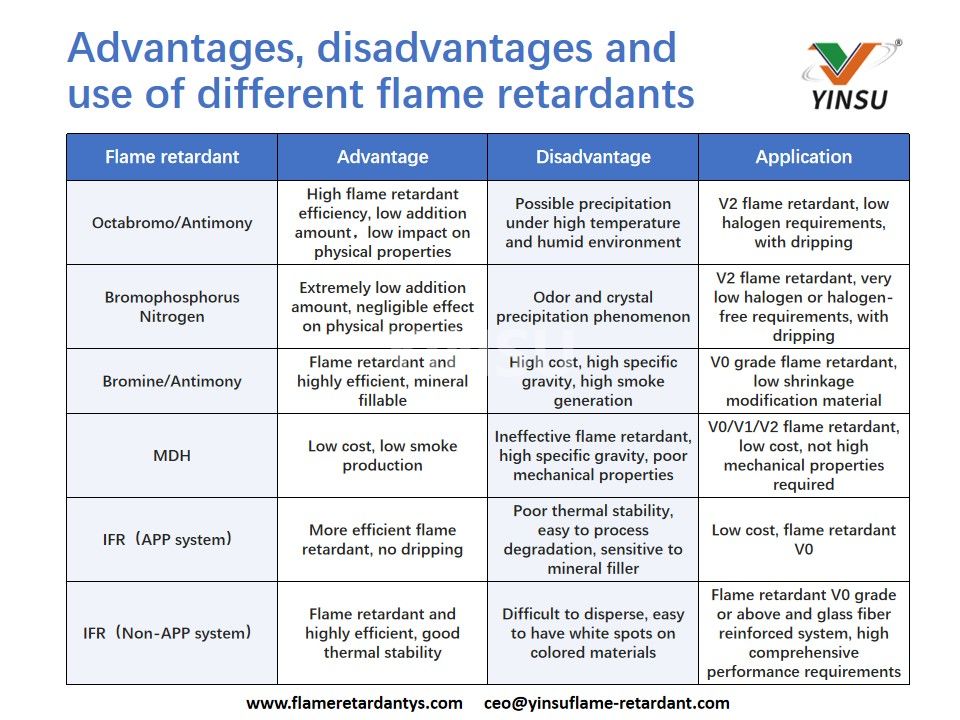

Retardateurs de flamme halogènes, malgré les défis liés aux préoccupations environnementales et à la densité de fumée plus élevée, ils restent à l'avant-garde du marché mondial des produits ignifuges en raison de leurs propriétés ignifuges très efficaces, de leur riche variété d'options et de leur large applicabilité. Les retardateurs de flamme bromés, en particulier, sont irremplaçables en termes de haute efficacité et d'importance en tant que leader dans la série des halogènes.

Représentants typiques de retardateurs de flamme bromés comprennent le décabromodiphényléther, le décabromodiphényléthane, le tétrabromobisphénol A, les bromotriazines, les résines époxy bromées et le styrène bromé, etc., qui jouent un rôle crucial dans la technologie ignifuge.

Et en raison de l'importance croissante de la protection de l'environnement, les retardateurs de flamme non halogénés deviennent progressivement les nouveaux favoris de l'industrie. Ils comprennent des retardateurs de flamme inorganiques tels que l'hydroxyde de magnésium et l'hydroxyde d'aluminium, des retardateurs de flamme à base de phosphore (sous forme de phosphore rouge, d'hypophosphite de diéthyle d'aluminium, d'hypophosphite inorganique et d'esters de phosphate), des retardateurs de flamme synergiques phosphore-azote (par exemple, le polyphosphate d'ammonium, le polyphosphate de mélamine) et des retardateurs de flamme azotés (par exemple, la mélamine et ses cyanuronate, etc.).

Grâce à l'application flexible de ces formulations simples ou composées de retardateurs de flamme, les matériaux plastiques peuvent atteindre divers niveaux de retardateur de flamme et exigences de performance pour répondre aux normes de sécurité de différents scénarios d'application.

1. PP ignifuge - qualité standard UL V2, la sélection du programme est la suivante :

L'éther octabromo (également connu sous le nom d'octabromosulfure) avec le système, l'introduction de trioxyde d'antimoine comme ignifuge synergique, l'ajout total des deux rapports contrôlés entre 6 % et 8 %, peuvent réaliser efficacement la fonction auto-extinguible du matériau. du feu, bien que dans le processus de combustion il y ait un phénomène de fonte goutte à goutte, mais les propriétés mécaniques du matériau sont toujours maintenues à un niveau relativement stable.

Dans le système de mélange phosphore-azote-brome, pour le PP homopolymérisé, la quantité d'ignifuge ajoutée est fixée entre 1 % et 2 %, tandis que pour le PP copolymérisé, la quantité est augmentée entre 4 % et 6 %. Ce système réalise également l'auto-extinction du matériau du feu, mais il faut faire attention au phénomène d'égouttement accompagné de combustion et au phénomène d'inflammation du coton écrémé. Néanmoins, les propriétés mécaniques du matériau sous ce système sont presque les mêmes que celles du PP pur sans retardateurs de flamme, et de bonnes propriétés physiques sont conservées.

YINSU a spécialement développé deux retardateurs de flamme pour le grade PPV2, un mélange maître blanc pour le PPV2-6 et un mélange maître noir ignifuge PPV2-8H pour les matériaux recyclés PP. Ces deux retardateurs de flamme peuvent atteindre le niveau V2 avec une faible quantité d'additifs de 3 à 10 %.

2. PP ignifuge - qualité standard UL V0, les options du programme sont les suivantes :

Le système synergique brome-antimoine (DBDPE+Sb2O3) est capable de conférer au matériau un caractère ignifuge de niveau UL-94 V0 avec un ajout total d'environ 25 %. Cependant, ce pourcentage élevé d’ajout augmente non seulement le coût du matériau, mais affecte également inévitablement ses propriétés mécaniques. Pour atténuer ce problème, il est souvent nécessaire d'introduire des compatibilisants et des durcisseurs pour optimiser les propriétés physiques du matériau, ou de trouver un équilibre rentable en ajoutant des charges telles que le talc.

Pour les systèmes IFR sans halogène, c'est-à-dire les systèmes ignifuges intumescents phosphore-azote, PPAP-15, des ajouts de l'ordre de 25 % à 30 % permettent également d'atteindre un caractère ignifuge UL 94 V0. Cependant, de la même manière, des niveaux élevés d’additifs ont un impact significatif sur les propriétés mécaniques du matériau. Par conséquent, des durcisseurs et d’autres additifs auxiliaires sont également nécessaires pour améliorer les performances globales du matériau afin de répondre aux exigences réelles de l’application.

D'autre part, bien que le système d'hydroxyde de magnésium inorganique (MDH), en tant que méthode ignifuge traditionnelle sans halogène, puisse être ajouté en grandes quantités (au moins 50 à 60 %) pour améliorer considérablement le caractère ignifuge et l'indice d'oxygène du PP. , des ajouts aussi élevés altéreront sans aucun doute sérieusement les propriétés mécaniques du matériau. Afin d'atténuer cet effet secondaire, la stratégie qui peut être adoptée consiste à l'utiliser en combinaison avec d'autres retardateurs de flamme pour maintenir les propriétés mécaniques du matériau dans une plage acceptable en réduisant la quantité de retardateurs de flamme inorganiques.

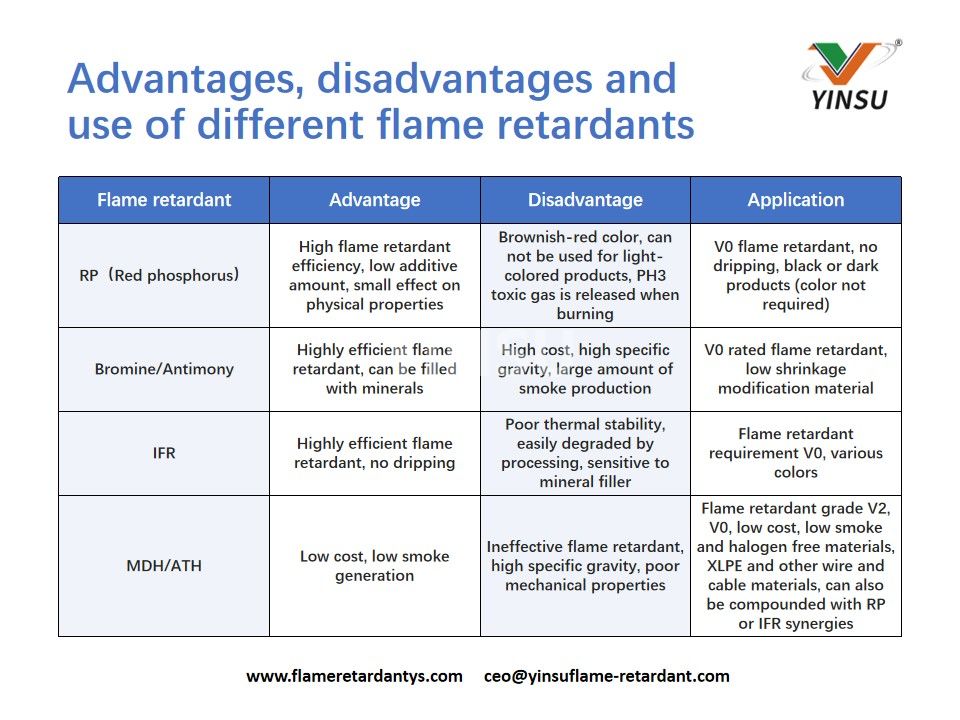

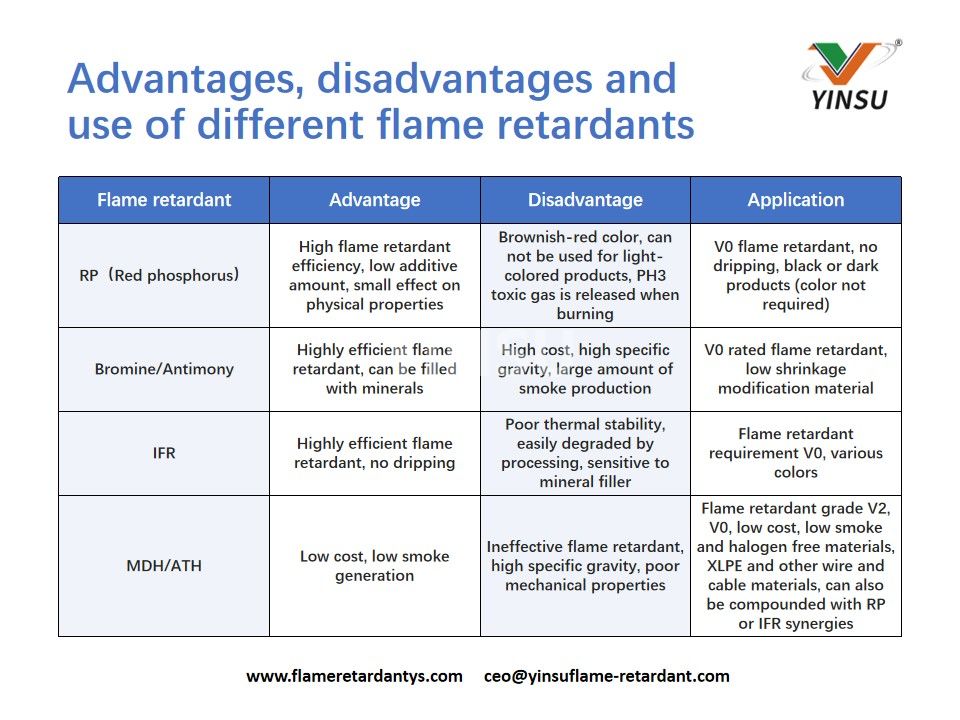

Sélection de solutions ignifuges en polyéthylène :

Solution ignifuge au phosphore rouge (RP) : Dans le traitement ignifuge des matériaux PE, le système au phosphore rouge est reconnu comme l’un des retardateurs de flamme les plus efficaces. Cependant, pour des raisons de sécurité, l'application réelle se présente principalement sous la forme d'un mélange maître de phosphore rouge modifié et enrobé, dont la quantité d'additif est d'environ 15 %, ce qui peut permettre au matériau d'atteindre le grade ignifuge V0 sous l'épaisseur de 1,6 mm selon UL94. standard.

YINSU Flame Retardant Company a développé divers retardateurs de flamme au phosphore rouge pour le PE, notamment le FRP-950X, un retardateur de flamme au phosphore rouge microencapsulé, ajouté à 3 % ~ 5 % pour UL94-V0. PEG-14, spécifiquement pour les tuyaux PE.

Système ignifuge synergique au bromure d'antimoine (DBDPE/Sb2O3) : le système, grâce à environ 25 % de la quantité totale d'additifs, peut également rendre le matériau conforme à la norme UL-94 sous une épaisseur de flamme V0 de 1,6 mm. exigences retardatrices. Afin d'optimiser davantage les coûts, des charges minérales peuvent être ajoutées en quantités appropriées. De plus, grâce à l'ajout d'un agent de durcissement, il est possible de réduire efficacement la résistance aux chocs négatifs du matériau, afin de garantir que le matériau ignifuge conserve en même temps une bonne résistance physique.

Système ignifuge sans halogène IFR : Pour le système PE, il convient de noter que l'utilisation de formulations ignifuges contenant de l'APP doit être évitée, afin de ne pas nuire aux propriétés ignifuges. Au contraire, l'utilisation d'ignifugeants composés de phosphore et d'azote, dans un ajout total de 25 à 26 %, peut atteindre la norme UL94 sous l'épaisseur de 1,6 mm du grade ignifuge V0. Il convient de noter qu'il n'est généralement pas recommandé d'ajouter une charge minérale dans ce système, afin de ne pas affecter de manière significative l'effet ignifuge.

Système ignifuge d'hydroxyde de magnésium inorganique (MDH) et d'hydroxyde d'aluminium (ATH) : Ces deux ignifugeants inorganiques dans un grand nombre d'utilisations (plus de 60 %) peuvent améliorer considérablement l'indice d'oxygène du matériau à plus de 30 et donner il présente des caractéristiques de faible densité de fumée, adaptées aux besoins en matériaux ignifuges sans halogène et à faible fumée. Afin d'améliorer encore l'effet ignifuge, il peut également être envisagé avec un système de phosphore rouge (RP) ou IFR pour le mélange.

Sélection du programme ignifuge :

Système brome-antimoine : Généralement, le rapport brome/antimoine est de 3 : 1. Il existe d'autres retardateurs de flamme au brome adaptés au polystyrène, chacun présentant des avantages et des inconvénients différents, et ils peuvent généralement répondre aux exigences de retardateur de flamme, il est donc nécessaire de sélectionner le système ignifuge en fonction des caractéristiques des produits.

Système IFR/graphite expansible : La structure en couches de graphite expansible peut former un type spécial de composé d’intercalation. Certaines recherches montrent que les retardateurs de flamme expansibles au graphite et au phosphore et à l'azote peuvent obtenir un meilleur effet ignifuge lorsqu'ils sont utilisés en combinaison.

Dans la société YINSU, les retardateurs de flamme IFR PPAP-15, et graphite expansible EG, sont axés sur le développement et les innovations à long terme. Les deux éléments peuvent atteindre des performances élevées.

Système IFR+PPO : L'IFR et l'éther de polyphénylène sont choisis comme système ignifuge composite pour composer le PS ignifuge, ce qui peut améliorer efficacement les performances ignifuges du PS. Le PPO a de très bonnes performances de formation de charbon et a un bon effet ignifuge synergique avec l'IFR. Cependant, en raison de la faible résistance aux UV du PPO, la mobilité est relativement faible, ce qui rend l'application des produits limitée.

Système ignifuge à l'hydroxyde de magnésium inorganique : en ajoutant une grande quantité de retardateur de flamme inorganique à l'hydroxyde de magnésium, peut obtenir un effet ignifuge, peut également être composé avec un ignifuge au phosphore rouge, pour obtenir des matériaux ignifuges plus élevés. Cependant, en raison de l'ajout de grandes quantités d'hydroxyde de magnésium, la ténacité du matériau a un impact sur la nécessité de modifications de trempe et de compatibilité, afin d'obtenir les propriétés mécaniques souhaitées.

l Application de retardateurs de flamme au chlorure de polyvinyle

Programme de sélection ignifuge :

Les oxydes métalliques sont utilisés comme agents ignifuges synergiques pour le PVC. Étant donné que les matériaux PVC sont riches en chlore, leur caractère ignifuge peut être considérablement amélioré en ajoutant du CPE (polyéthylène chloré) et des oxydes métalliques spécifiques à la matrice PVC en quantités appropriées. Parmi les oxydes métalliques, le stannate de zinc présente les meilleures performances en termes de capacité à améliorer l'indice d'oxygène du matériau, suivi de près par le Sb2O3 (trioxyde d'antimoine), l'octamolybdate d'ammonium et le borate de zinc, dont chacun présente un différents gradients de retardateur de flamme.

Le remplacement du trioxyde d'antimoine dans la société YINSU, série T, peut remplacer complètement l'antimoine. Non seulement réduisez le coût, mais conservez également les performances d’origine.

Systèmes inorganiques d’hydroxyde d’aluminium et d’hydroxyde de magnésium :

L'hydroxyde de magnésium et l'hydroxyde d'aluminium, en tant qu'additifs ignifuges inorganiques, réduisent non seulement efficacement la quantité de fumée dégagée par les matériaux PVC lors de la combustion, mais améliorent également considérablement leurs propriétés ignifuges et permettent de réduire la quantité d'autres ignifugeants utilisés. Ces retardateurs de flamme minéraux inorganiques ont un effet profond sur la résistance physique et mécanique, le niveau de retardateur de flamme et les propriétés de réduction de fumée du PVC rigide.

Les résultats expérimentaux montrent que la poudre de gypse dur, en tant qu'agent de renforcement des charges, améliore considérablement l'indice d'oxygène des matériaux PVC par rapport au carbonate de calcium lourd conventionnel, tout en présentant de meilleures caractéristiques environnementales. En outre, lorsque de la poudre de gypse dur est mise en synergie avec des synergistes ignifuges d'hydroxyde de magnésium et d'oxyde métallique, des matériaux ignifuges présentant un indice d'oxygène plus élevé et des propriétés plus respectueuses de l'environnement peuvent être préparés.

Afin d'optimiser davantage les propriétés ignifuges du PVC, une stratégie efficace consiste à remplacer partiellement les plastifiants combustibles par les plastifiants ignifuges TCPP ou ester d'anhydride tétrabromophtalique (B45-Z), particulièrement efficace en raison de sa teneur élevée en brome, bien que cela augmente en conséquence la dureté et la densité du matériau et entraîne une certaine charge de coût. En revanche, le TCPP, bien que moins coûteux, est légèrement moins efficace en termes d'ignifugation. Par conséquent, lors de la sélection de plastifiants alternatifs, la relation entre coût et performance doit être équilibrée en fonction des besoins spécifiques.

Conclusion

Les plastiques à usage général, en raison de leur large couverture d'applications, occupant notamment une position importante dans de nombreux domaines critiques pour la sécurité, l'optimisation de leurs propriétés ignifuges est devenue un problème clé à résoudre. Dans ce processus, il est crucial d’explorer et d’appliquer la stratégie technologique ignifuge la plus appropriée pour garantir la sécurité des matériaux dans un large éventail d’applications.

Par exemple, YINSU Flame Retardant peut proposer une série de produits ignifuges. Leurs retardateurs de flamme PP tels que PPV2-8H et PPAP-15, ainsi que des retardateurs de flamme au phosphore rouge comme FRP-950X et PEG-14 pour le PE, ainsi que la série T de remplacement de l'antimoine, contribuent efficacement à améliorer les propriétés ignifuges des matériaux correspondants, en fournissant des options fiables pour répondre aux différentes exigences d'application et garantir la sécurité dans diverses industries.